床身上最大回转直径 720mm

最大切削长度 500/1000/1500/2500mm

最大加工直径 630mm

最大通过棒料直径 65mm

主轴孔直径 80mm

X轴快移速度 30m/min

![]() 拨打 13840596639

拨打 13840596639

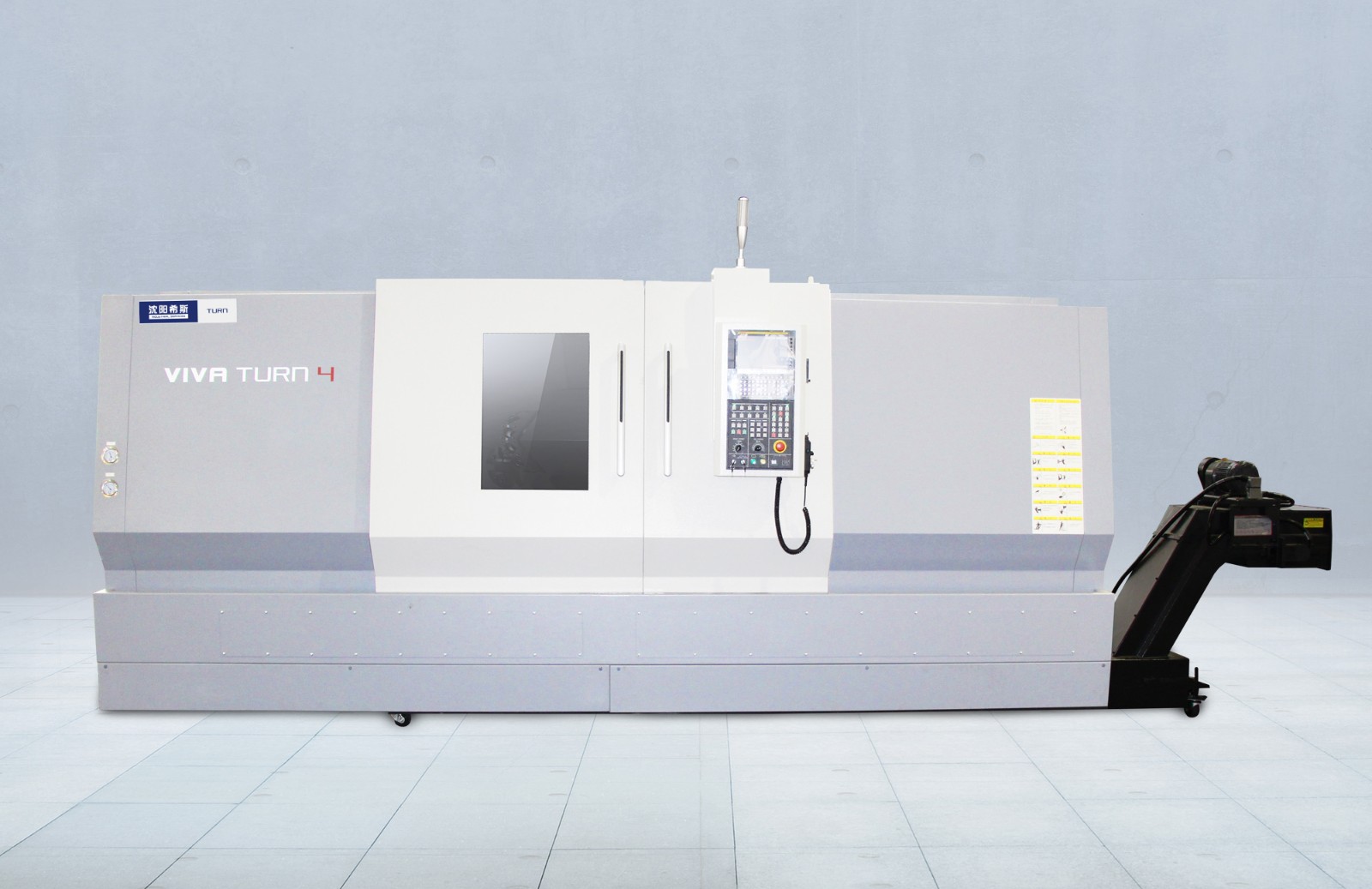

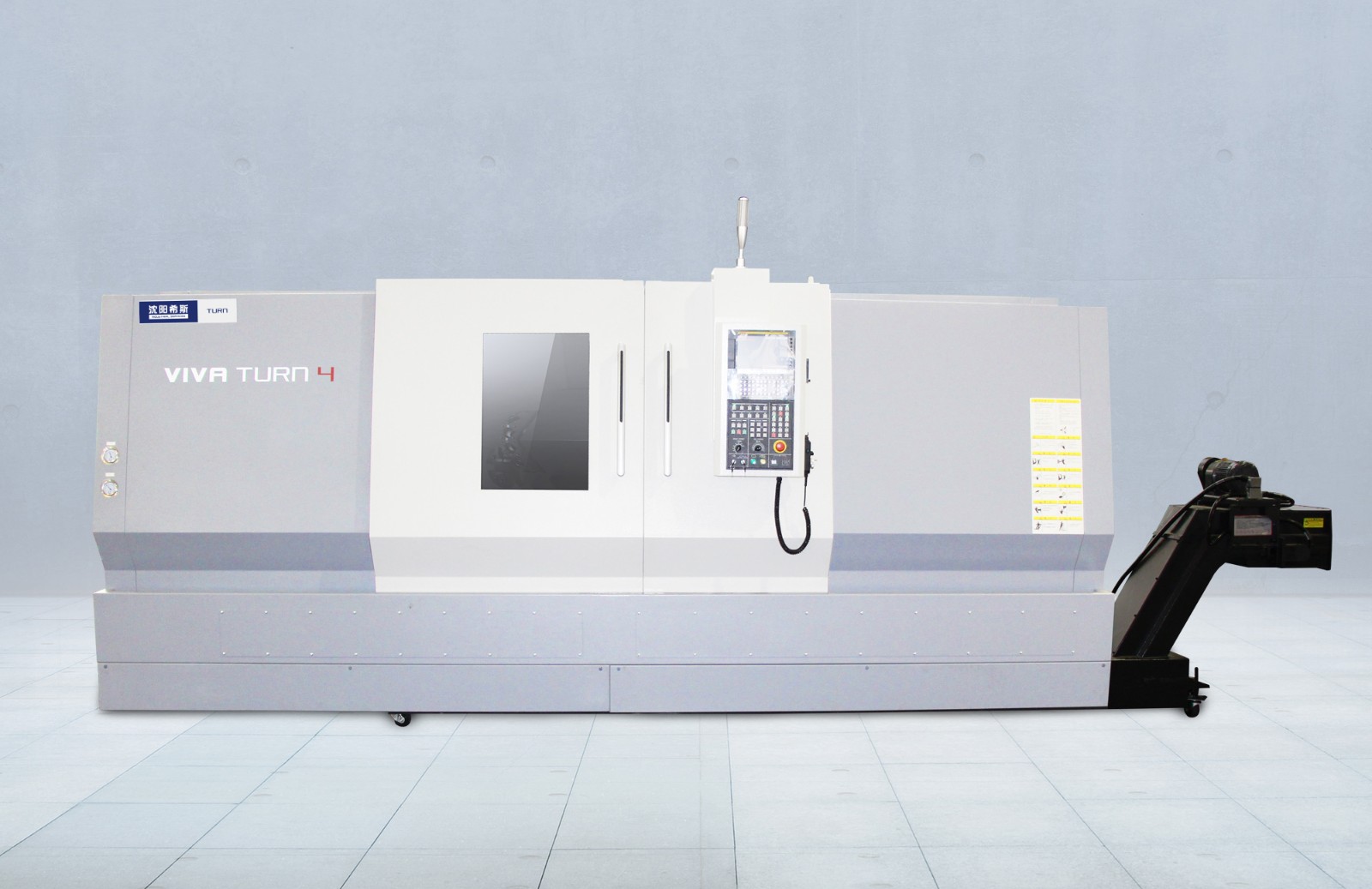

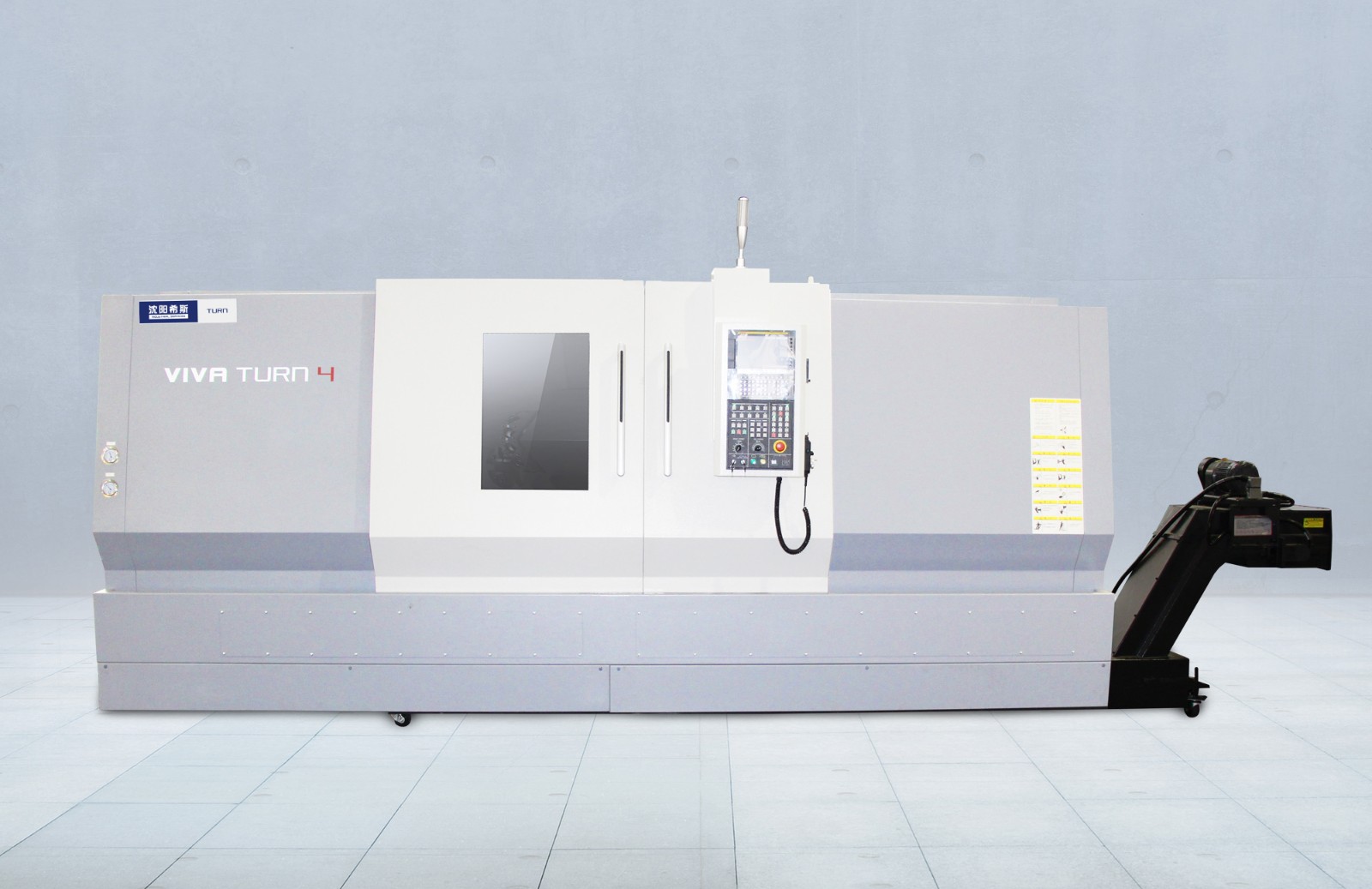

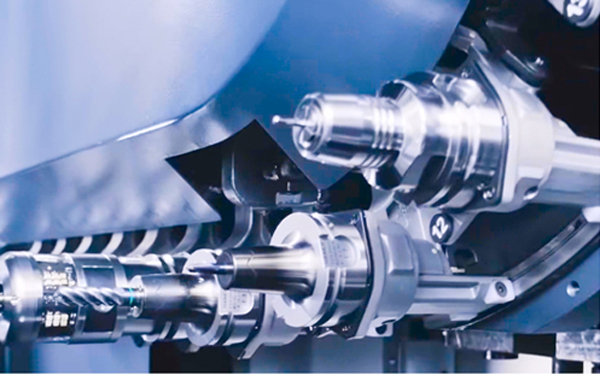

Viva T4C数控卧式车床是以德国本土设计为基础,结合我厂多年设计卧式数控车床的经验,顺应市场及发展需求而设计、生产的一种全新产品。该产品主要性能指标具有世界当前同类产品的优势,具有超高的精度和稳定性,高刚性结构和大功率大扭矩主轴能够满足重切削的需要,让客户得到高效率,低成本的回报。该产品与其他机床相比,具有如下特点:

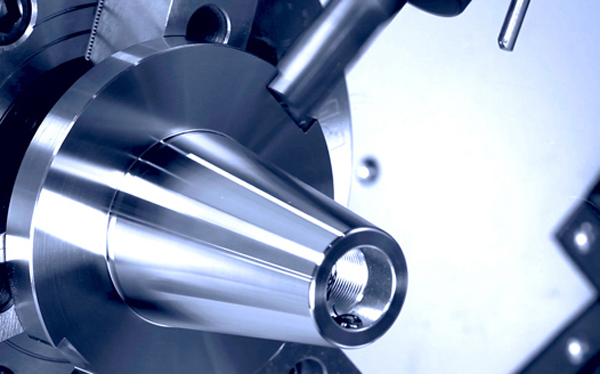

1.机床应用有限元法设计,关键部件床身、床鞍及主轴的扭转刚性大幅提高,热变形小、主轴温升低、耐振好。先进的结构设计加上完善的工艺方法,确保机床具有较高的加工精度和长期的精度保持性,机床加工工件一致性好,可稳定达到IT6级精度,加工表面粗糙度可达到Ra1.25um。

2.机床可根据用户的需求提供灵活多样的配置,组装成不同功能的机床,满足客户不同加工要求的需要。

3.机床床身选用优质铸铁材料,经应力消除处理,先进而合理的筋型结构大大提高床身的刚性,增加机床的稳定性和抗震性,从而提高机床的精度,具有斜床身排屑流畅的优点。

4.使用国产套筒主轴,能保证主轴的高刚性、高精度,最高转速达3000rpm;新型、大导程,高刚性丝杠的选用,保证了进给轴的快速精准进给,两轴快移速度最快可达30m/min(500和1000规格)。

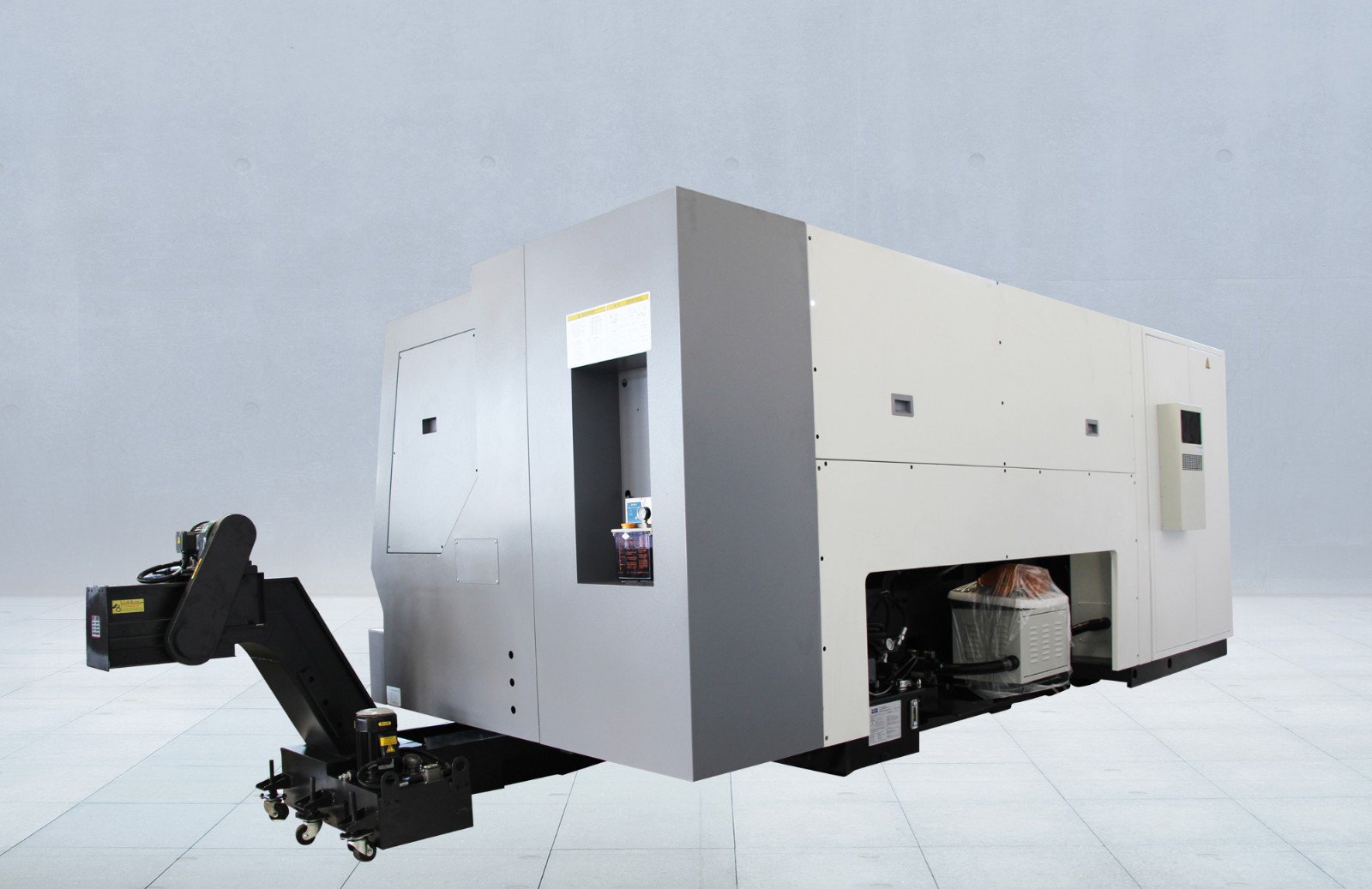

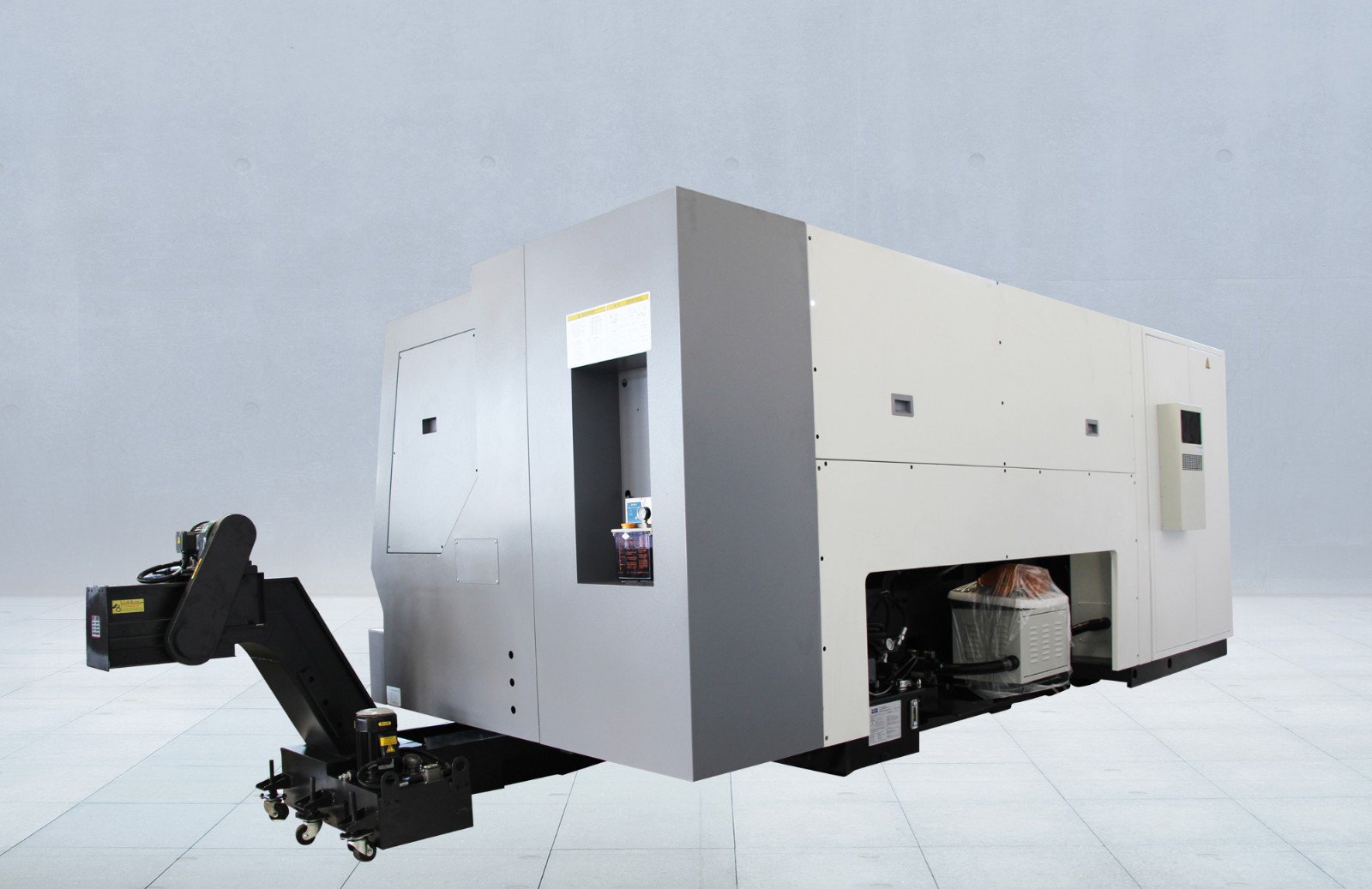

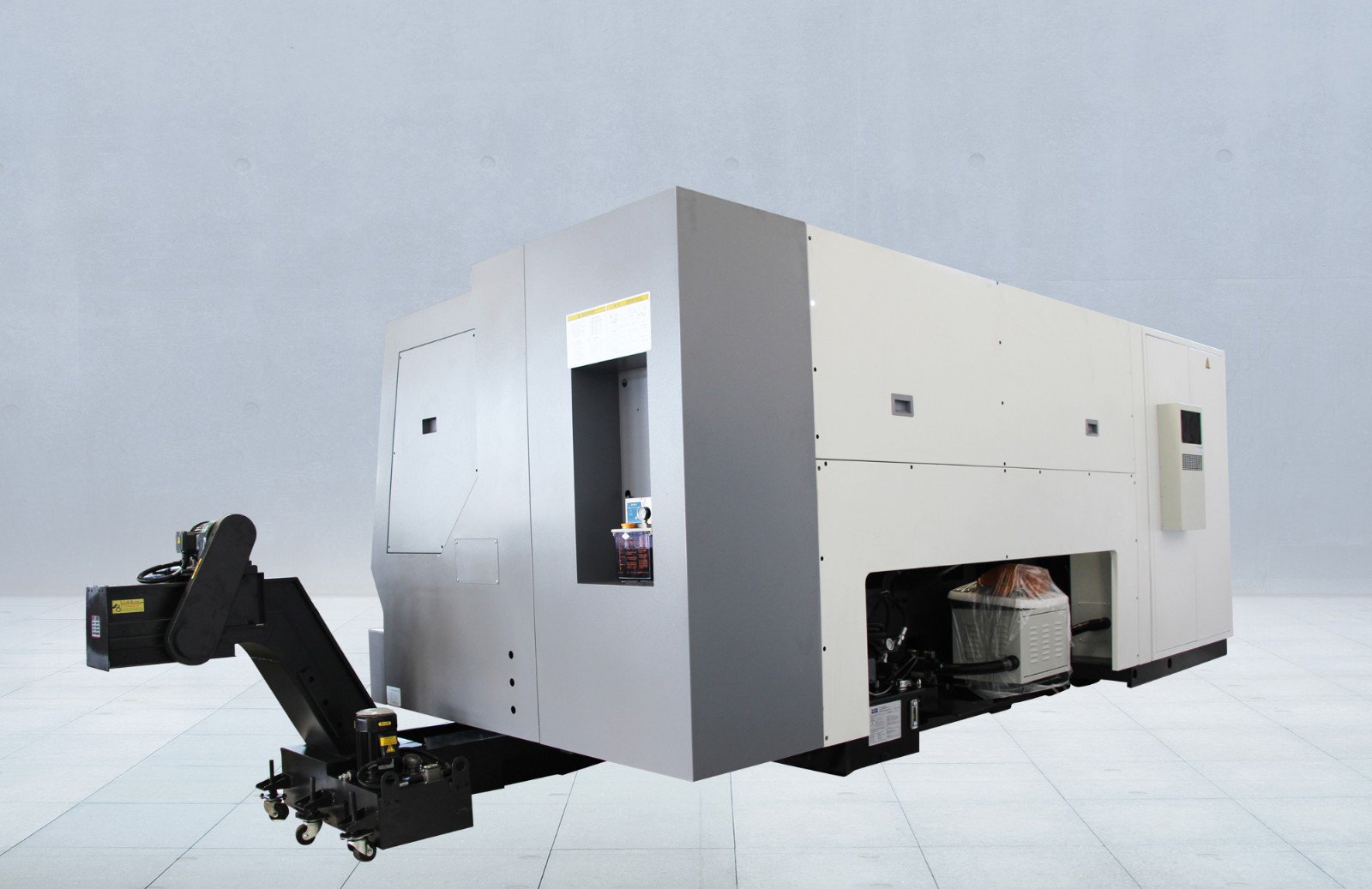

5.采用全封闭防护,外形美观大方,防水效果更好。配备链板式排屑置,铁屑能及时排出。

6.通用性好是该系列机床的又一大优点,可以在不更换其它部件的基础上,根据用户的要求更换不同的刀架,甚至可以成为车削中心。因此该机床特别适合汽车工业、摩托车行业、轻工机械等行业,对旋转体类零件进行高效、大批量、高精度加工。

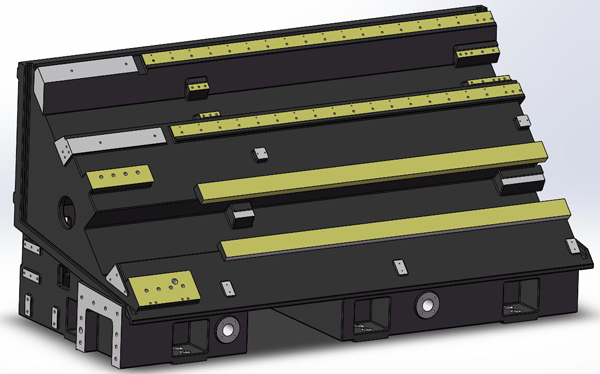

该系列机床采用45°斜角的整体床身,床身材料为HT300。采用树脂砂工艺铸造,内部筋形布局合理。Z轴导轨采用进口45规格直线滚珠导轨,进给精度提高、摩擦阻力小,刚性好,抵抗振动、变形能力高,可使用户获得较高的加工精度及提高快速移动的速度,获得较高的生产效率。尾台导轨采用滑动导轨。

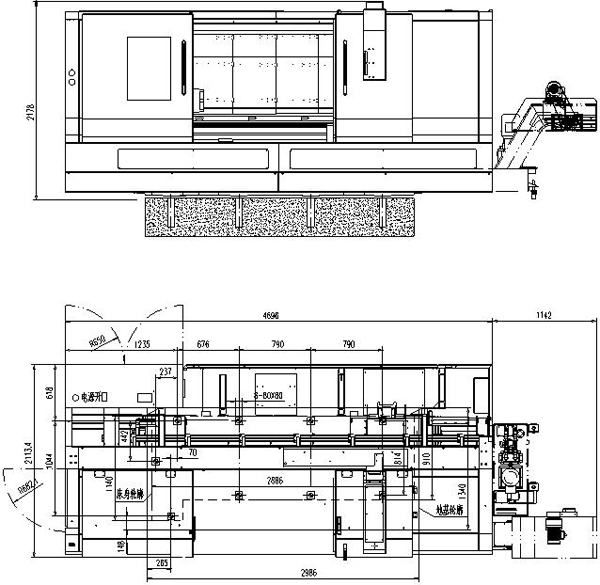

1000规格床身结构

该系列机床为单主轴主轴箱,电机通过皮带轮直接带动主轴转动,减少了机械传递的功率损耗,启动快速、平稳。整体式套筒主轴,结构尺寸经过优化,可满足高刚性、高转速。通过精心的装配使主轴达到最理想的精度,具有温升低,热变形小、精度高的特点,使主轴在长期工作时保持主轴轴线的相对稳定。特制的主轴光电编码器取消了同步带传动机构,有效降低故障率。

主电机功率—扭矩特性(速比1:1.8)

βiIP30/6000主轴功率扭矩曲线

主轴功率扭矩曲线

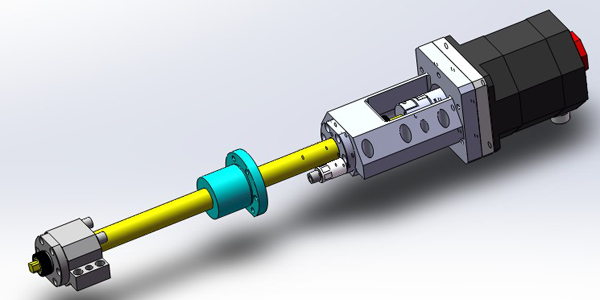

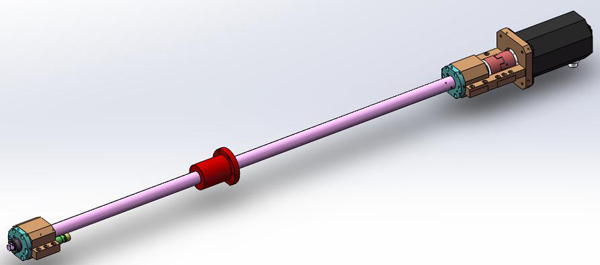

X、Z轴进给是采用伺服电机通过一个弹性联轴器与滚珠丝杠直接连接,X轴和Z轴滚珠丝杠采用一端固定,一端支撑的形式,装配时考虑因温升导致的丝杠伸长进行预拉伸,这种安装方式可以消除丝杠在工作过程中由于温度升高而引起丝杠伸长导致的定位误差,保持工件加工精度的一致性。

X轴结构示意图

Z轴结构示意图

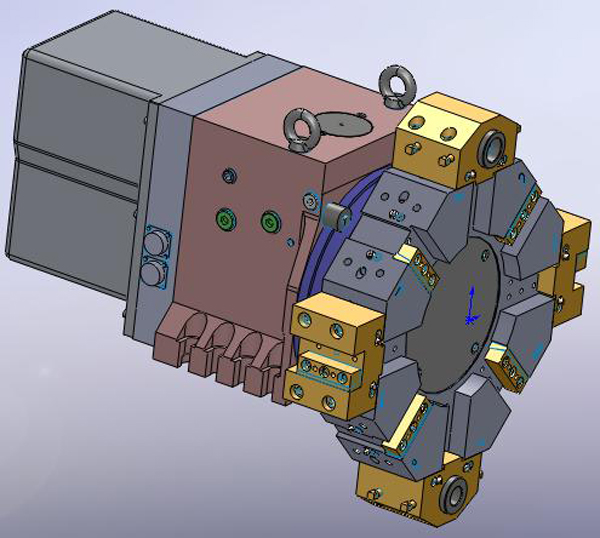

本机床刀架根据用户要求配置。标配台湾台鑫刀架,该刀架具有刚性好,锁紧可靠,转位速度快,重复定位精度高等特点。也可选配三和刀架。

刀架结构示意图

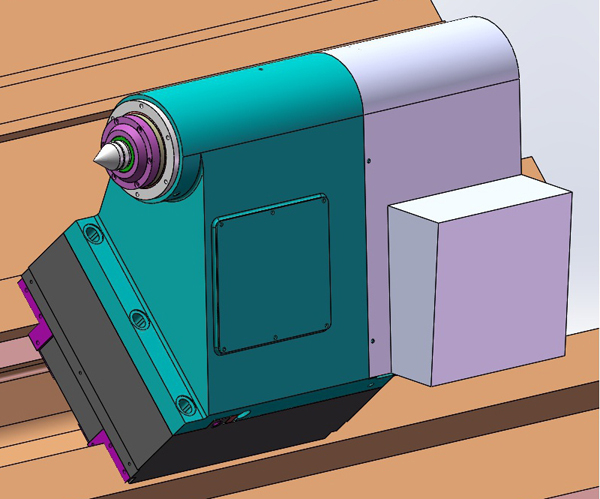

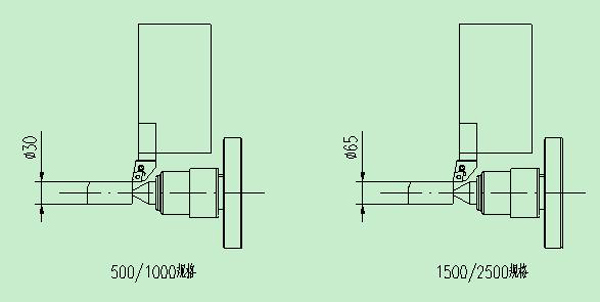

500规格的机床标准配置液压尾座。尾座移动由液压油缸拖动;采用莫氏5#活顶尖有较高刚性。

500规格的尾座示意图

1000、1500和2500规格的机床通过M指令,尾座插销自动与床鞍拨叉连接,由床鞍拖动。尾座与床身由液压油缸控制锁紧。

也可根据用户要求配置直接由独立电机、丝杠驱动的伺服编程尾座。另外用户也可根据自身需要,选择套筒锁紧功能。

1000、1500和2500规格的尾座示意图

液压系统选用了变量叶片泵,液压油箱放置在床身后面,由防护与外界隔离。各个液压回路均采用叠加阀安装方式,结构紧凑,安装方便。该液压系统各执行油缸的压力可分别调整并有压力保护装置。液压油箱带有风冷装置。标准配置采用中外合资集中定量自动润滑系统。

机床采用全导轨防护,排屑方便,采用大流量高扬程冷却泵,在车削过程中工件和刀具都得到充分冷却,保证工件的加工精度,提高刀具的使用寿命。机床标配的排屑器类型为链板式。根据用户所加工零件的不同,可以选用磁刮板式、永磁式、螺旋式、复合式等。

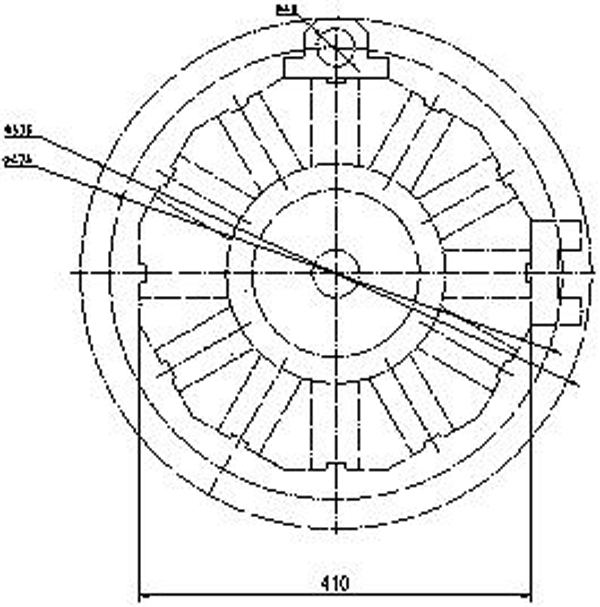

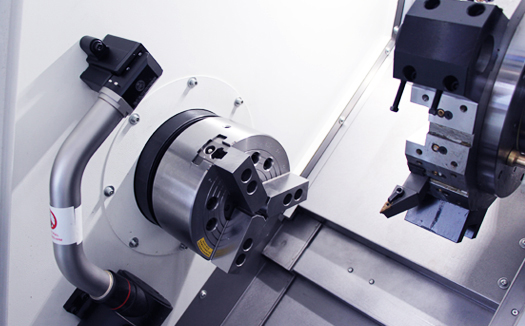

台湾亿川10寸中实或中空卡盘,可选配12寸

1000规格以上机床可选配液压中心架。便于加工长度与直径比大的轴类零件,避免形成加工误差。各型号中心架夹持范围如下表:

| 部件名称 | 夹持范围 | 数量 | 备注 | |

| 液压中心架 | 最小 | Φ20—Φ120 | 1套 | 烟台 |

| 最大 | Φ35—Φ235 | 1套 | 烟台 | |

通过检测可自动将刀尖位置数据输入控制系统,既减少了对刀的辅助时间,又避免了人为的错误。还可检测刀具的磨损量及进行自动补偿刀具的磨损。刀具检测精度可达0.03mm。

光栅尺具有优异的重复定位性和高等级测量精度,可对刀具和工件的坐标进行检测,来观察和跟踪走刀误差,以起到一个补偿刀具的运动误差的作用,适合高精度定位和高速加工。

数控系统及伺服系统

本机床数控系统可根据用户要求选择。

机床电气系统

机床电气设计符合GB-5226.1电气标准。

电路的动力回路,均有过流、短路保护,机床相关动作都有相应的互锁,以保障设备和人身安全。

电气系统具有自诊断功能,操作及维修人员可根据指示灯及显示器等随时观察到机床各部分的运行状态。

主要电气元件选用中外合作的产品,从而确保机床的安全性、可靠性。

数控机床对电源要求严格。如果用户电网波动超过±10%,频率超过50Hz±0.5Hz时,必须增加稳压装置,否则数控机床将不能正确工作,甚至出现不可预测的结果。

电气柜

电气柜标准配置采用全封闭式,并配有空调器防尘降温。电气柜防护等级达到IP54要求;并在电气柜内预留一定空间以便于扩展功能。

具有全护罩防护,并考虑多项安全保护措施,如:电控柜安全装置,安全操作门,操作门的强化玻璃设计,确保机械及人身之安全。

Z轴采用伸缩防护罩,采用斜背式设计,使排屑方便及冷却液易于收集。冷却装置采用多层过滤,使冷却液得到了充分的净化,避免冷却回路堵塞。

当机床遇到外部突然断电或自身故障时,由于控制电路的特殊设计,机床可动进给轴,冷却电机等如已在“启动”状态的,将进入“停止”状态;如已在“停止”状态的则不可自行进入启动状态,确保了机床的安全。另外由于机床计算机内的控制程序是“固化”在芯片中的,而零件加工程序是由电池供电保护的,所以,意外断电或故障时,不会丢失计算机内存储的程序菜单。

机床具有报警装置及紧急停止按钮,可防止各种突发故障给机床造成损坏。由于软件的合理设计,报警可通过显示器显示文字及报警号,通过操作面板的指示灯指示;机床根据情况将报警的处理方式分为三类:对紧急报警实行“急停”;对一般报警实行“进给保持”;对操作错误只进行“提示”。

| 项目 | 单位 | 规 格 | 备 注 | ||

| 床身上最大回转直径 | mm | 720 | |||

| 床鞍上最大回转直径 | mm | 500 | |||

| 最大加工直径 | mm | 630 | |||

| 最大切削长度 | mm | 500/1000/1500/2500 | |||

| 主轴端部型式及代号 | A2- 8 | ||||

| 主轴孔直径 | mm | 80 | |||

| 最大通过棒料直径 | mm | 65 | |||

| 主轴转速范围 | r/min | 35~3240 | βiIP30/6000 | ||

| 主轴最大输出扭矩 (15分钟额定值) | Nm | 420 | βiIP30/6000 | ||

| 主轴转速级数 | 无级 | ||||

| 主电机 输出功率 | 型号 | βiIP30/6000 | Fanuc 0i T F | ||

| 功率 | 15/18.5 | ||||

| 标准卡盘 | 卡盘直径 | inch | 10 ” | 台湾液压 | |

| X 轴快移速度 | m/min | 30 | Fanuc 0i T F(5) | ||

| Z 轴快移速度 | m/min | 30 | 500 | ||

| 20 | 1000规格 | ||||

| 20 | 1500规格 | ||||

| 12 | 2500规格 | ||||

| X 轴行程 | mm | 315 | |||

| Z 轴行程 | mm | 570/1070/1570/2570 | |||

| 尾座主轴锥孔锥度 | 莫氏 | 5 # | |||

| 尾台套筒直径 | mm | 120 | 1000/1500/2500规格 | ||

| 尾台套筒行程 | mm | 150 | 1000/1500/2500规格 | ||

| 尾座体行程 | mm | 450/850/1200/2200 | |||

| 导轨形式 | 滚动导轨 | X 、 Z 轴 | |||

| 滑动导轨 | 1000/1500/2500 尾台 | ||||

| 滚动 导轨 | 500规格 尾台 | ||||

| 刀架形式 | 卧式12工位 | 台湾台鑫 | |||

| 卧式12工位 | 国产三和 | ||||

| 排屑器形式 | 侧排屑 | ||||

| 后排屑 | 500/1000规格选配 | ||||

| 刀具尺寸 | 外圆刀 | mm | 25 × 25 | 台鑫/三和 | |

| 镗刀杆直径 | mm | f 40, f 32, f 25 , f 2 0 | 台鑫 | ||

| f 32, f 25 , f 2 0 | 三和 | ||||

| 最大承重 | 盘类件 | kg | 200(含卡盘等机床附件) | ||

| 轴类件 | kg | 600(含卡盘等机床附件) | 500 /1 0 00/ 1 500规格 | ||

| 8 00(含卡盘等机床附件) | 2 500规格 | ||||

| 机床重量 | 总重 | kg | 6000 | 500规格 | |

| 7500 | 1000规格 | ||||

| 9500 | 1500规格 | ||||

| 12000 | 2500规格 | ||||

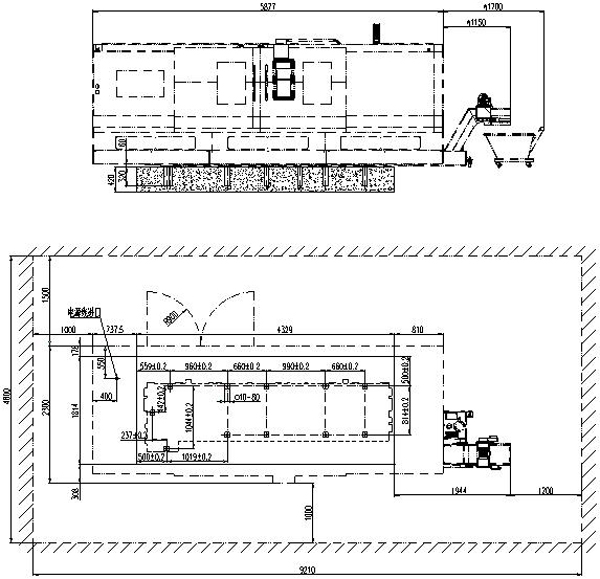

| 机床外型 | 长×宽×高 | mm | 3360 X2140X2150 | 500规格 | |

| 4400 X2140X2150 | 1000规格 | ||||

| 4500X2250X2250 | 1500规格 | ||||

| 5800X2250X2250 | 2500规格 | ||||

| 总电源 | 电压 | V | AC380 | ||

| 电压波动范围 | - 10 ~+ 10 % | 注2 | |||

| 频率 | Hz | 50 ± 0.5 | |||

| 总电源功率 | k VA | 60 | |||

100中心高卧式12工位台鑫刀架干涉图

100中心高卧式12工位三和刀架干涉图

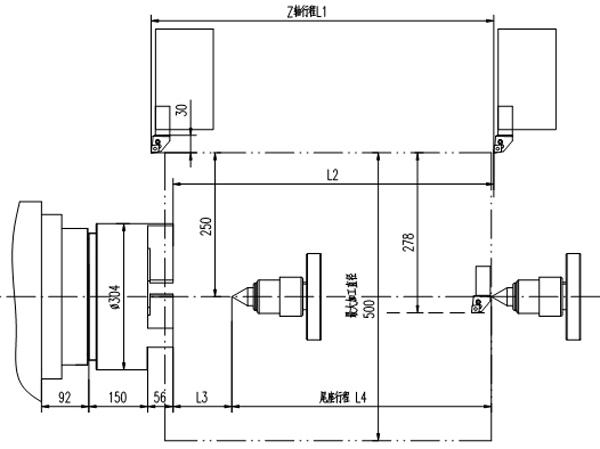

| 机床规格 | L1 | L2 | L3 | L4 |

| 500 | 570 | 520 | 60 | 450 |

| 1000 | 1070 | 1021 | 200 | 850 |

| 1500 | 1570 | 1556 | 250 | 1200 |

| 2500 |

2570 |

2556 | 350 | 2200 |

加工极限

最小零件加工极限尺寸图

本机床精度贯彻中华人民共和国国家标准GB/T16462-2007《数控车床和车削中心检验条件》。

| 检 验 项 目 | 国家标准 | 工厂标准 | |

| 加工精度 | IT6 | IT6 | |

| 加工工件圆度 | 0.003mm | 0.0025mm | |

| 加工工件直径的一致性 | 0.020mm / 300mm | 0.016mm / 300mm | |

| 加工工件平面度 | 0.025mm/Ф300mm | 0.020mm/Ф300mm | |

| 加工工件表面粗糙度 | Ra1.6μm | Ra1.25μm | |

| 定位精度 | X轴 | 0.016mm | 0.010mm |

| Z轴 | 0.025mm(DC=500) | 0.015mm(DC=500) | |

| 0.025mm(DC=1000) | 0.015mm(DC=1000) | ||

| 0.032mm(DC=1500) | 0.020mm(DC=1500) | ||

| 0.045mm(DC=2500) | 0.035mm(DC=2500) | ||

| 重复定位精度 | X轴 | 0.007mm | 0.005mm |

| Z轴 | 0.010mm(DC=500) | 0.007mm(DC=500) | |

| 0.010mm(DC=1000) | 0.007mm(DC=1000) | ||

| 0.016mm(DC=1500) | 0.013mm(DC=1500) | ||

| 0.025mm(DC=2500) | 0.020mm(DC=2500) | ||

| 配套件名称 | 规格型号 | 生产厂家 | 备 注 |

| 数控系统 | Fanuc 0i TF | Fanuc | |

| 主 电 机 | β22/2000B | Fanuc 0i TF | |

| X轴电机 (带刹车) | β22/2000B | Fanuc 0i TF | |

| Z轴电机 | β22/2000B | Fanuc 0i TF | |

| 主轴轴承 | 120X180X46 | 进口 | |

| 120X180X54 | |||

| 110X170X45 | |||

| 尾台套筒 小主轴轴承 | 65X100X26 | 进口 | 1000/1500/2500规格 |

| 40X80X18 | 进口 | 1000/1500/2500规格 | |

| X轴直线导轨 | 45规格滚珠导轨 | 进口 | |

| Z轴直线导轨 | 45规格滚珠导轨 | 进口 | |

| X轴丝杠 | φ40×10-C3 | 进口 | |

| Z轴丝杠 | φ50×12-C3 | 进口 | |

| X轴丝杠轴承 | 30X62X15 | 进口 | |

| Z轴丝杠轴承 | 40X90X20 | 进口 | |

| 液压卡盘 | 10²中实 | 台湾 | ★ |

| 10²中空 | 台湾 | ||

| 主轴皮带 | 5V/15N | 进口 | |

| 刀 架 | 12工位液压刀架 | 台湾台鑫 | ★ |

| 12工位伺服刀架 | 国产三和 | ||

| 排屑器 | 链板式 | 国产 | |

| 尾台顶尖 | 莫氏5号 | 国产 | |

| 尾台拉杆缸 | 国产 | 500规格 | |

| 尾台套筒 | 本厂 | 1000/1500/2500规格 |

| 序号 | 功能 | 说明 | 备注 |

| 硬件配置 | |||

| 1 | 显示器 | 10.4〞彩色LCD | 标配 |

| 2 | 程序容量 | 512K | 标配 |

| 3 | USB接口 | 利用U盘进行数据传输。 | 标配 |

| 4 | 存储卡接口 | PCMCIA存储卡接口,用于连接存储卡。 | 标配 |

| 控制轴 | |||

| 1 | 同时控制轴数 | 最多4轴 | 标配 |

| 2 | 英制/公制转换 | 标配 | |

| 3 | 互锁 | 标配 | |

| 4 | 机械锁住 | 标配 | |

| 5 | 紧急停止 | 标配 | |

| 6 | 存储行程检测 | 软超程 | 标配 |

| 7 | 倒角ON/OFF | 标配 | |

| 运行操作 | |||

| 1 | 自动运行(CNC存储器) | 标配 | |

| 2 | MDI运行 | 标配 | |

| 3 | DNC运行 | 标配 | |

| 4 | 利用存储卡进行DNC运行 | 需要CF卡和专用适配器 | 标配 |

| 5 | 程序号检索 | 标配 | |

| 6 | 顺序号检索 | 标配 | |

| 7 | 程序再启动 | 标配 | |

| 8 | 空运行 | 标配 | |

| 9 | 单段 | 标配 | |

| 10 | JOG(点动)进给 | 标配 | |

| 11 | 手轮进给 | 标配 | |

| 12 | 手轮进给倍率 | X1,X10,X100 | 标配 |

| 13 | 手轮进给中断 | 标配 | |

| 插补功能 | |||

| 1 | 定位 | G00(也可进行直线插补型定位) | 标配 |

| 2 | 准确停止方式 | G61 | 标配 |

| 3 | 攻丝方式 | G63 | 标配 |

| 4 | 切削方式 | G64 | 标配 |

| 5 | 准确停止 | G09 | 标配 |

| 6 | 直线插补 | 标配 | |

| 7 | 圆弧插补 | 标配 | |

| 8 | 暂停 | 秒指定或旋转数指定 | 标配 |

| 9 | 极坐标插补 | 标配 | |

| 10 | 圆柱插补 | 标配 | |

| 11 | 螺纹切削、同步进给 | 标配 | |

| 12 | 多头螺纹切削 | 标配 | |

| 13 | 螺纹切削循环收回 | 标配 | |

| 14 | 连续螺纹切削 | 标配 | |

| 15 | 变螺距螺纹切削 | 标配 | |

| 16 | 跳过 | G31 | 标配 |

| 17 | 返回参考点 | G28 | 标配 |

| 进给功能 | |||

| 1 | 快速进给倍率 | F0、25%、50%、100%或0-100%之间(每个1%) | 标配 |

| 2 | 每分钟进给 | 标配 | |

| 3 | 每转进给 | 标配 | |

| 4 | 无位置编码器时的每转进给 | 标配 | |

| 5 | 无位置编码器时的周速恒定控制 | 标配 | |

| 6 | 切削速度固定控制 | 标配 | |

| 7 | 进给速度倍率 | 0-150% | 标配 |

| 8 | JOG倍率 | 0-150% | 标配 |

| 9 | 倍率取消 | 标配 | |

| 编程 | |||

| 1 | 选择程序段跳过 | 9个 | 选配 |

| 2 | 最大指令值 | ±9位数(R,I,J,K是±12位数) | 标配 |

| 3 | 程序文件名 | 32个字符 | 标配 |

| 4 | 顺序号 | N8位数 | 标配 |

| 5 | 绝对/增量指令 | 在同一程序段可混用 | 标配 |

| 6 | 直径·半径指定 | 标配 | |

| 7 | 平面选择 | G17,G18,G19 | 标配 |

| 8 | 工件坐标系 | G52~G59 | 标配 |

| 9 | 倒角/拐角R | 标配 | |

| 10 | 子程序指令调用 | 10层 | 标配 |

| 11 | 用户宏程序 | 标配 | |

| 辅助功能/主轴功能 | |||

| 1 | 辅助功能 | M8位数 | 标配 |

| 2 | 周速恒定控制 | 标配 | |

| 3 | 主轴倍率 | 50%~120% | 标配 |

| 4 | 主轴定位 | 标配 | |

| 5 | 刚性攻丝 | 标配 | |

| 刀具功能/刀具补偿功能 | |||

| 1 | 刀具功能 | T7+1/T6+2/T5+3(刀具选择+刀具偏置号) | 标配 |

| 2 | 刀具补偿个数 | 128个 | 标配 |

| 3 | 刀具位置偏置 | 标配 | |

| 4 | 刀具直径、刀尖半径补偿 | 标配 | |

| 5 | 刀具形状/磨损补偿 | 标配 | |

| 6 | 刀具寿命管理 | 标配 | |

| 7 | 刀具寿命管理扩展 | 标配 | |

| 精度补偿功能 | |||

| 1 | 反向间隙补偿 | 标配 | |

| 2 | 快速进给/切削进给 | 标配 | |

| 3 | 平滑反向间隙补偿 | 标配 | |

| 4 | 智能反向间隙补偿 | 标配 | |

——厂房内温度,一般能正常工作的温度范围是15℃~25℃,在此范围内当天误差不得超过5℃。注:若被加工零件的精度低于出厂的工作精度,温度范围可放宽到15℃~35℃。

——检测的环境温度应符合GB1093-89标准的规定。

——相对湿度<75%。

——空气中粉尘浓度不得大于10mg/m3,不许含酸、盐和腐蚀气体。

——避免安装在阳光直射或接近热源的地方。

——避免安装在接近振源的地方。如果安装时有避不开的振动源,应先在机床周围挖防振沟或类似的措施以防振。

被检测机床和检测仪器,工具应在检测环境中放置足够的时间使他们处于等温状态,检测时避免气流、日晒或外部热流等直接的影响。对机床位置精度的评定,环境温度以20℃为准,但一般应符合下列条件。

——环境温度15~25℃;

——检测前机床在检测环境中等温不少于12h;

——机床占有空间任意的温度梯度不超过0.5℃/h;

——机床正常使用的海拔高度不超过1000m;

Viva T4C/500机床地基图

Viva T4C/1000机床地基图

Viva T4C/1500机床地基图

Viva T4C/2500机床地基图