工作台最大平均载荷 500KGs

最小设定单位 0.001mm

最大刀具长度 300mm

最大刀具重量 7KGs

X轴行程 800mm

Y轴行程 500mm

![]() 拨打 13840596639

拨打 13840596639

V系列立式加工中心是是我公司自主研发,顺应市场及发展需求而设计、生产的一种全新产品。该产品主要性能指标达到国际先进水平,具有超高的精度和稳定性,机床刚性、可靠性趋近完美。通过引进先进的设计理念,科学的设计手段,解决了传统设计无法回避的不足。

本机床可以加工板类、盘类件、壳体件、模具等精度高、工序多、形状复杂的零件,可在一次装夹中连续完成铣、钻、扩、铰、镗、攻丝及二维三维曲面,斜面的精确加工,加工实现程序化,缩短了生产周期,从而使用户获得良好的经济效益。作为通用型机床,特别适合机车、航天、军工、模具等行业对板类和壳体类零件进行高效、大批量、高精度加工时采用。

机床采用机、电一体化结构,整体布局紧凑合理,便于维修和保养,具有高效率、高精度、高刚性的特点,关键的外购件都进行招标采购,选用国内外知名厂家的产品,保证机床的高可靠性。整机采用全封闭式防护结构,外形符合人机工程学的原理,宜人性好,便于操作。

采用立式框架布局,立柱固定在床身上,主轴箱沿立柱上下移动(Z向)、滑座沿床身纵向移动(Y向)、工作台沿滑座横向移动(X向)的结构。

铸造技术:底座、鞍座、立柱、工作台、主轴箱采用高品质HT300A+铸铁铸造。

应力消除:铸件通过自然时效及人工时效相结合的方式消除铸件应力。

加工工艺:铸件加工时,要求粗加工完成后放置超过一周后再做精加工。以此消除因粗加工产生的铸件应力。提升加工稳定性。

X、Y、Z轴导轨副采用进口滚动直线导轨,动静摩擦力小,灵敏度高,高速振动小,低速无爬行,定位精度高,伺服驱动性能优,提高机床的精度和精度稳定性。其中大规格产品可选用硬轨配置,提高机床整体刚性,更好的完成重切削工序。

三轴伺服电机经弹性联轴节与高精度滚珠丝杠直联,减少中间环节,实现无间隙传动,进给灵活、定位准确,传动精度高。

Z轴伺服电机带有自动抱闸功能,在断电的情况下,能够自动抱闸将电机轴抱紧,使之不能转动,起到安全保护的作用。

三轴进给传动示意图

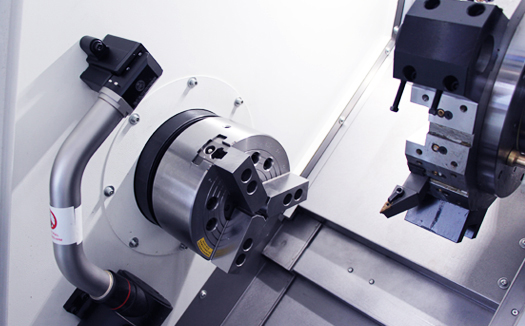

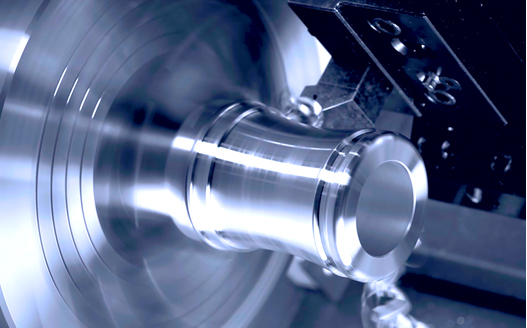

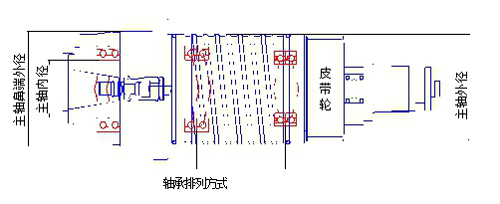

主轴组采用台湾专业厂家生产,具有高精度,高刚性。轴承采用P4级主轴专用轴承,整套主轴在恒温条件下组装完成后,均通过电脑平衡校正及跑合测试,使得整套主轴的使用寿命长,可靠性高。

主轴在其转速范围内可实现无级调速,主轴采用电机内置编码器控制,可实现主轴定向及实现刚性攻丝。

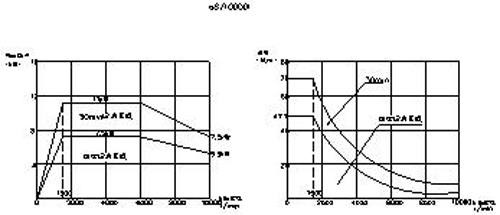

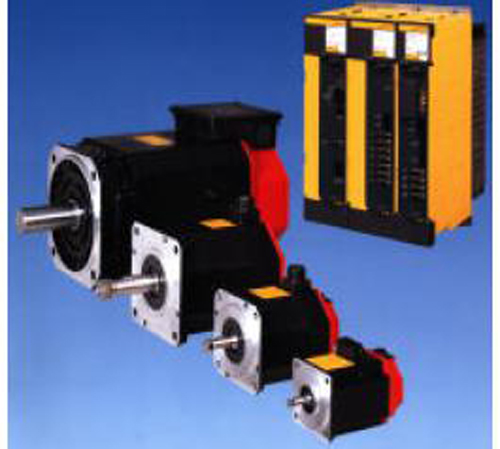

V系列立式加工中心主电机

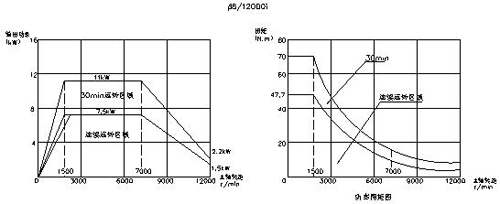

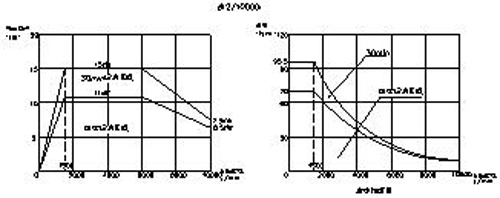

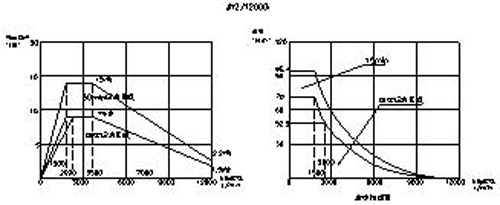

βil8/10000电机主轴箱主轴功率—扭矩特性

βil8/12000电机主轴箱主轴功率—扭矩特性

βil12/10000电机主轴箱主轴功率—扭矩特性

βil12/12000电机主轴箱主轴功率—扭矩特性

机械手式刀库,安装在立柱侧面,换刀时刀盘由滚子凸轮机构驱动及定位,主轴到达换刀位置后,由机械手换刀装置(ATC)完成还刀和送刀,ATC为滚齿凸轮机构,经过预压后能够高速无噪音运转,使换刀过程快速准确。

气动三联件能够过滤气源中的杂质和水分,防止不纯净的气体对机床部件损伤和腐蚀。

电磁阀组通过PLC程序控制,保证主轴松刀、主轴中心吹气、主轴夹刀、主轴风冷等动作能够快速准确的完成。

导轨、滚珠丝杠副及支撑轴承均采用中央集中自动稀油润滑,各个节点配有定量式分油器,定时定量向各个润滑部位注油,保证各滑动面均匀润滑,有效的减少了摩擦阻力,提高了运动精度,保证了滚珠丝杠副和导轨的使用寿命。

润滑站示意图

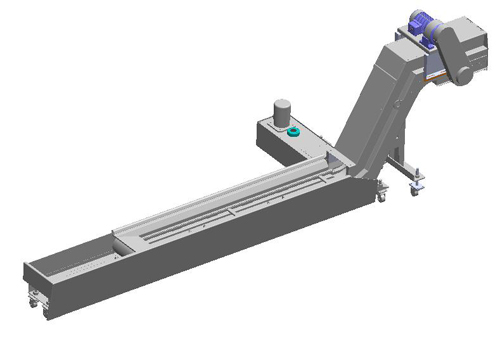

本机床根据加工工件材质的不同,可以选配链板式排屑器、刮板或磁刮板式排屑器。链板式排屑器适合于收集和输送各种卷状、团状、块状切屑;刮板排屑器适于铜、铝、铸铁等碎屑的输送;磁刮板式排屑器主要用于湿式加工中长度小于150毫米的铸铁屑的输送。排屑器均为自动排屑,可由M指令控制排屑器的启停。

冷却箱及排屑器与主机分离,保证机床精度免受切削热的影响。采用进口大流量高扬程冷却泵,冷却水由冷却泵引出后直接与主轴上分水块冷却水口相连,主轴端部具有四点环喷冷却功能,可有效的为零件和刀具提供冷却及润滑,用以保证工件加工精度,提高刀具使用寿命。

机床电气系统

机床电气设计符合GB 5226.1-2008电气标准。电路的动力回路,均有过流、短路保护,机床相关动作都有相应的互锁,以保障设备和人身安全。电气系统具有自诊断功能,操作及维修人员可根据指示灯及显示器等随时观察到机床各部分的运行状态。主要电气元件选用进口产品,其它电气件选用中外合作的产品,从而确保机床的安全性、可靠性。

电箱

采用封闭式电箱,电箱采用热交换器进行散热,确保电气设备的正常工作。电箱采用槽板布线结构,元件布置及布线合理、整齐、美观,便于维修。电箱内预留一定空间以便于扩展功能。

机床操纵控制箱

采用转轴式操纵控制箱。配备悬挂式手持脉冲发生器,方便于机床的设置与操作。

安全保护

机床具有报警装置及紧急停止按钮,可防止各种突发故障给机床造成损坏。由于软件的合理设计,报警可通过显示器显示文字及报警号。机床根据不同情况将报警的处理方式分为三类:对紧急报警实行“急停”;对一般报警实行“进给保持”;对操作错误只进行“提示”。

| 项目 | 技术参数 | 单位 | 详细数据 |

| 数控系统 | FANUC | OIMF(5) | |

| 主轴电机: B8/10000 | KW | 7.5/11KW | |

| 三轴电机: B12/B12/B22B | KW | 2.0/2.0/3.0BKW | |

| 行程范围 | X轴行程 | mm | 800 |

| Y轴行程 | mm | 500 | |

| Z轴行程 | mm | 500 | |

| 主轴鼻端至工作台面距离 | mm | 120-620 | |

| 主轴中心至立柱面距离 | mm | 550 | |

| 工作台 | 工作台尺寸(长×宽) | mm | 1000×500 |

| 工作台最大平均载荷 | KGs | 500 | |

| T型槽尺寸 | mm | 5×18×90 | |

| 三轴进给 | 三轴轨道 | 三轴滚柱 | |

| 轨道宽度 | mm | 35/35/35 | |

| 滑块数量 | 4,4,4 | ||

| 三轴螺杆直径 | mm | Ø40 | |

| 三轴螺杆螺距 | mm | P=16 | |

| 三轴快速移动 | m/min | 48/48/48 | |

| 三轴加工进给 | m/min | 10 | |

| 最小设定单位 | mm | 0.001 | |

| 主轴 | 主轴锥孔 | BT40 | |

| 主轴直径 | mm | 150 | |

| 主轴传动 | 皮带/直接 | ||

| 主轴转速 | rpm | 8000rpm-15000rpm | |

| 精度 | 定位精度(JIS 6338) | mm | ±0.005 |

| 重复精度(JIS 6338) | mm | ±0.004 | |

| ATC单元 | 刀库数量 | 24 | |

| 刀库锥度 | BT40 | ||

| 换刀方式 | 机械手 | ||

| 最大刀具直径(满刀) | mm | 75 | |

| 最大刀具直径(邻刀空) | mm | 125 | |

| 最大刀具长度 | mm | 300 | |

| 最大刀具重量 | KGs | 7 | |

| 换刀时间:刀对刀 | Sec | 2.0 | |

| 机床尺寸 | 外型尺寸(长×宽×高) | MM | 2700*2400*2650 |

| 机床重量 | KGs | 5300 | |

| 其它需求 | 压缩空气压力 | MPa | 0.6 |

| 压缩空气耗气量 | L/min | 500 | |

| 电源 | 三相 | AC380V,50/60Hz,20kVA |

| 项目 | 技术参数 | 单位 | 详细数据 |

| 数控系统 | FANUC | OIMF(5) | |

| 主轴电机: B8/10000 | KW | 7.5/11KW | |

| 三轴电机: B12/B12/B22B | KW | 2.0/2.0/3.0BKW | |

| 行程范围 | X轴行程 | mm | 800 |

| Y轴行程 | mm | 550 | |

| Z轴行程 | mm | 520 | |

| 主轴鼻端至工作台面距离 | mm | 120-670 | |

| 主轴中心至立柱面距离 | mm | 595 | |

| 工作台 | 工作台尺寸(长×宽) | mm | 1000×500 |

| 工作台最大平均载荷 | KGs | 500 | |

| T型槽尺寸 | mm | 5×18×90 | |

| 三轴进给 | 三轴轨道 | 三轴滚柱 | |

| 轨道宽度 | mm | 35/45/45 | |

| 滑块数量 | 4,4,6 | ||

| 三轴螺杆直径 | mm | Ø40 | |

| 三轴螺杆螺距 | mm | P=16 | |

| 三轴快速移动 | m/min | 48/48/48 | |

| 三轴加工进给 | m/min | 10 | |

| 最小设定单位 | mm | 0.001 | |

| 主轴 | 主轴锥孔 | BT40 | |

| 主轴直径 | mm | 150 | |

| 主轴传动 | 皮带/直接 | ||

| 主轴转速 | rpm | 8000rpm-15000rpm | |

| 精度 | 定位精度(JIS 6338) | mm | ±0.005 |

| 重复精度(JIS 6338) | mm | ±0.004 | |

| ATC单元 | 刀库数量 | 24 | |

| 刀库锥度 | BT40 | ||

| 换刀方式 | 机械手 | ||

| 最大刀具直径(满刀) | mm | 75 | |

| 最大刀具直径(邻刀空) | mm | 125 | |

| 最大刀具长度 | mm | 300 | |

| 最大刀具重量 | KGs | 7 | |

| 换刀时间:刀对刀 | Sec | 2.0 | |

| 机床尺寸 | 外型尺寸(长×宽×高) | MM | 2700*2400*2650 |

| 机床重量 | KGs | 5300 | |

| 其它需求 | 压缩空气压力 | MPa | 0.6 |

| 压缩空气耗气量 | L/min | 500 | |

| 电源 | 三相 | AC380V,50/60Hz,20kVA |

| 项目 | 技术参数 | 单位 | 详细数据 | |

| 数控系统 | FANUC | OIMF(5) | ||

| 主轴电机: B12/10000 | KW | 11/15KW | ||

| 三轴电机: B22/B22/B22B | KW | 3.0/3.0/3.0BKW | ||

| 行程范围 | X轴行程 | mm | 1100 | |

| Y轴行程 | mm | 600 | ||

| Z轴行程 | mm | 600 | ||

| 主轴鼻端至工作台面距离 | mm | 120-720 | 80-680 | |

| 主轴中心至立柱面距离 | mm | 650 | ||

| 工作台 | 工作台尺寸(长×宽) | mm | 1200×600 | |

| 工作台最大平均载荷 | KGs | 800 | ||

| T型槽尺寸 | mm | 5×18×100 | ||

| 三轴进给 | 三轴轨道 | 三轴滚柱/Z轴硬轨 | ||

| 轨道宽度 | mm | 45/45/45 | ||

| 滑块数量 | 6,4,6 | |||

| 三轴螺杆直径 | mm | Ø40 | ||

| 三轴螺杆螺距 | mm | P=12 | ||

| 三轴快速移动 | m/min | 36/36/36(24) | ||

| 三轴加工进给 | m/min | 10 | ||

| 最小设定单位 | mm | 0.001 | ||

| 主轴 | 主轴锥孔 | BT40 | BT50 | |

| 主轴直径 | mm | 150 | 155 | |

| 主轴传动 | 皮带/直接 | 皮带 | ||

| 主轴转速 | rpm | 8000-15000rpm | 6000-8000rpm | |

| 精度 | 定位精度(JIS 6338) | mm | ±0.005 | |

| 重复精度(JIS 6338) | mm | ±0.004 | ||

| ATC单元 | 刀库数量 | 24 | ||

| 刀库锥度 | BT40 | BT50 | ||

| 换刀方式 | 机械手 | |||

| 最大刀具直径(满刀) | mm | 75 | 125 | |

| 最大刀具直径(邻刀空) | mm | 125 | 220 | |

| 最大刀具长度 | mm | 300 | ||

| 最大刀具重量 | KGs | 7 | 13 | |

| 换刀时间:刀对刀 | Sec | 2.0 | 3.8 | |

| 机床尺寸 | 外型尺寸(长×宽×高) | MM | 3200*2550*2700 | |

| 机床重量 | KGs | 7000 | ||

| 其它需求 | 压缩空气压力 | MPa | 0.6 | |

| 压缩空气耗气量 | L/min | 500 | ||

| 电源 | 三相 | AC380V,50/60Hz,20kVA | ||

| 序号 | 名称 | 制造商 | 型号及规格 | 数量 | 选配 | ||

| 850规格 | 855规格 | 1060、1160规格 | |||||

| 1 | 数控系统 | FANUC | FANUC 0i –MF(5) | 1 | 1 | 1 | ★ |

| FANUC 0i –MF(1) | 1 | 1 | 1 | ||||

| 2 | 主电机 | FANUC | βiI8/10000 | 1 | 1 | ★ | |

| βiI8/12000 | 1 | 1 | |||||

| βiI12/10000 | 1 | ★ | |||||

| βiI12/12000 | 1 | 1 | |||||

| 3 | X轴伺服电机 | FANUC | β12/3000 | 1 | 1 | ★ | |

| β22/3000 | 1 | ★ | |||||

| 4 | Y轴伺服电机 | FANUC | β12/3000 | 1 | 1 | ★ | |

| β22/3000 | 1 | ★ | |||||

| 5 | Z轴伺服电机 | FANUC | β22/3000B | 1 | 1 | ★ | |

| β30/3000B | 1 | ★ | |||||

| 6 | X轴滚珠丝杠 | 台湾或进口 | φ40×16-C3 | 1 | 1 | ★ | |

| φ40×12-C3 | 1 | ||||||

| 7 | Y轴滚珠丝杠 | 台湾或进口 | φ40×16-C3 | 1 | 1 | ★ | |

| φ40×12-C3 | 1 | ||||||

| 8 | Z轴滚珠丝杠 | 台湾或进口 | φ40×16-C3 | 1 | 1 | ★ | |

| φ40×12-C3 | 1 | ||||||

| 9 | X轴导轨 | 台湾或进口 | 35规格滚柱 | 2 | 2 | ★ | |

| 45规格滚柱 | 2 | ★ | |||||

| 10 | Y轴导轨 | 台湾或进口 | 35规格滚柱 | 2 | ★ | ||

| 45规格滚柱 | 2 | 2 | ★ | ||||

| 11 | Z轴导轨 | 台湾或进口 | 35规格滚珠 | 2 | ★ | ||

| 45规格滚柱 | 2 | 2 | ★ | ||||

| 12 | 丝杠轴承 | 进口 | 25X62X15 | 4 | 4 | 4 | ★ |

| 13 | 冷却排屑装置 | 本厂 | 前排屑链板式 | 1 | 1 | ★ | |

| 接屑冷却箱 | 1 | 1 | ★ | ||||

| 14 | 四轴转台 | 台湾 | 170 | 1 | 1 | 1 | |

| 200 | 1 | 1 | 1 | ||||

| 250 | 1 | 1 | 1 | ||||

| 320 | 1 | 1 | |||||

| 15 | 立柱加高 | 本厂 | 100/200/300 | 1 | 1 | 1 | |

| 16 | 主轴内冷 | 本厂 | 20bar、30bar、70bar | 1 | 1 | 1 | |

| 17 | 测头 | 进口 | 1 | 1 | 1 | ||

| 18 | 对刀仪 | 进口 | 1 | 1 | 1 | ||

注:后面打“★”标记的为标准配置

| N0. | FANUC OIMF(5)数控系统标准功能包 |

| 1 | 8.4 LCD彩色荧幕与操作面板 |

| 2 | AI轮廓控制(AICC +) |

| 3 | 同时控制轴数(各路径):最多4轴(五轴四联动) |

| 4 | 伺服关断/机械手轮进给 |

| 5 | AI先行控制 |

| 6 | 外部存储和子程序调用功能 |

| 7 | 极坐标指令 |

| 8 | 可编程数据输入G10 |

| 9 | 钻孔用固定循环 |

| 10 | 比例缩放 |

| 11 | 可编程镜像 |

| 12 | 高速M/S/T/B接口 |

| 13 | 主轴定位 |

| 14 | 网络传输功能 |

| 15 | 刀具补偿个数:400个 |

| 16 | 刀具长度补偿 |

| 17 | 刀具直径、刀尖半径补偿 |

| 18 | 刀具长度自动测量 |

| 19 | 刀具寿命管理 |

| 20 | 反向间隙补偿 |

| 21 | 存储型螺距误差补偿 |

| 22 | 程序存储容量:512Kbyte |

| 23 | 登陆程序个数:400个 |

| 24 | 程序保护 |

| 25 | 后台编辑 |

| 26 | 工作时间/零件数显示 |

| 27 | 各国语言显示 |

| 28 | 图形显示 |

| 29 | I/O链接点数DI/DO:1024/1024点 |

| 30 | 操作面板开关 |

机床工作环境好坏,对保证机床性能和正常工作有着直接的关系,如果温度过高会造成数控系统中控制机构失灵或出现故障;温度过低又会使润滑系统和液压系统工作条件恶化造成机床故障或损坏机床零件。因此我们建议该机床在以下条件下使用:

机床应放置于室内且干燥的环境中。机床基础按照机床地基要求进行制作。

——电源电压: 额定电源电压AC380V,电压波动范围-10~+10,电源频率: 50Hz1Hz。超出此范围用户需自行购买稳压电源。

——环境空气温度:5℃~40℃范围内;且24h平均温度应不超过35℃。

——湿度:最高温度40℃,相对湿度不超过35% ,且湿度变化不引起冷凝。

——空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。

——大气压强86~106kpa

——机床安装要远离振源、热源。机床安装所在厂房内的动力要在0.5G以下(G为重力加速度)。

——空转噪声等级:≤83dB(A)

机床检测时,检测仪器,检测工具应在检测环境中放置足够的时间,使它们处于等温状态,检测时还应避免气流,日晒或外部热流等因素的影响,对机床位置精度的评定环境温度以20℃为准,但一般应符合下列条件。

——环境温度15℃~25℃。

——检测前机床应在检测环境中等温不少于12h。

——机床占有空间任意的温度梯度不超过0.5℃/h 。