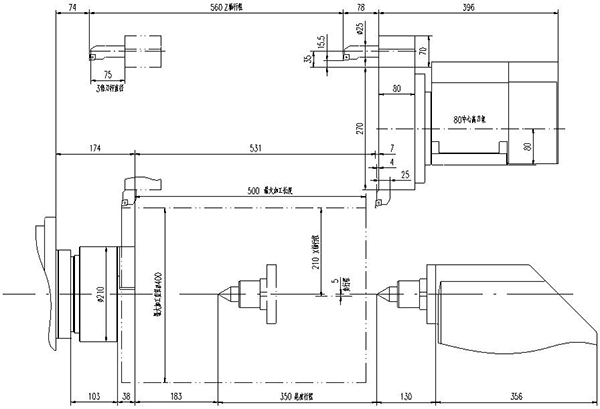

床身上最大回转直径 560mm

最大切削长度 500mm

标准切削直径 280mm

最大切削直径 400mm

X轴快移速度 30m/min

Z轴快移速度 30m/min

![]() 拨打 13840596639

拨打 13840596639

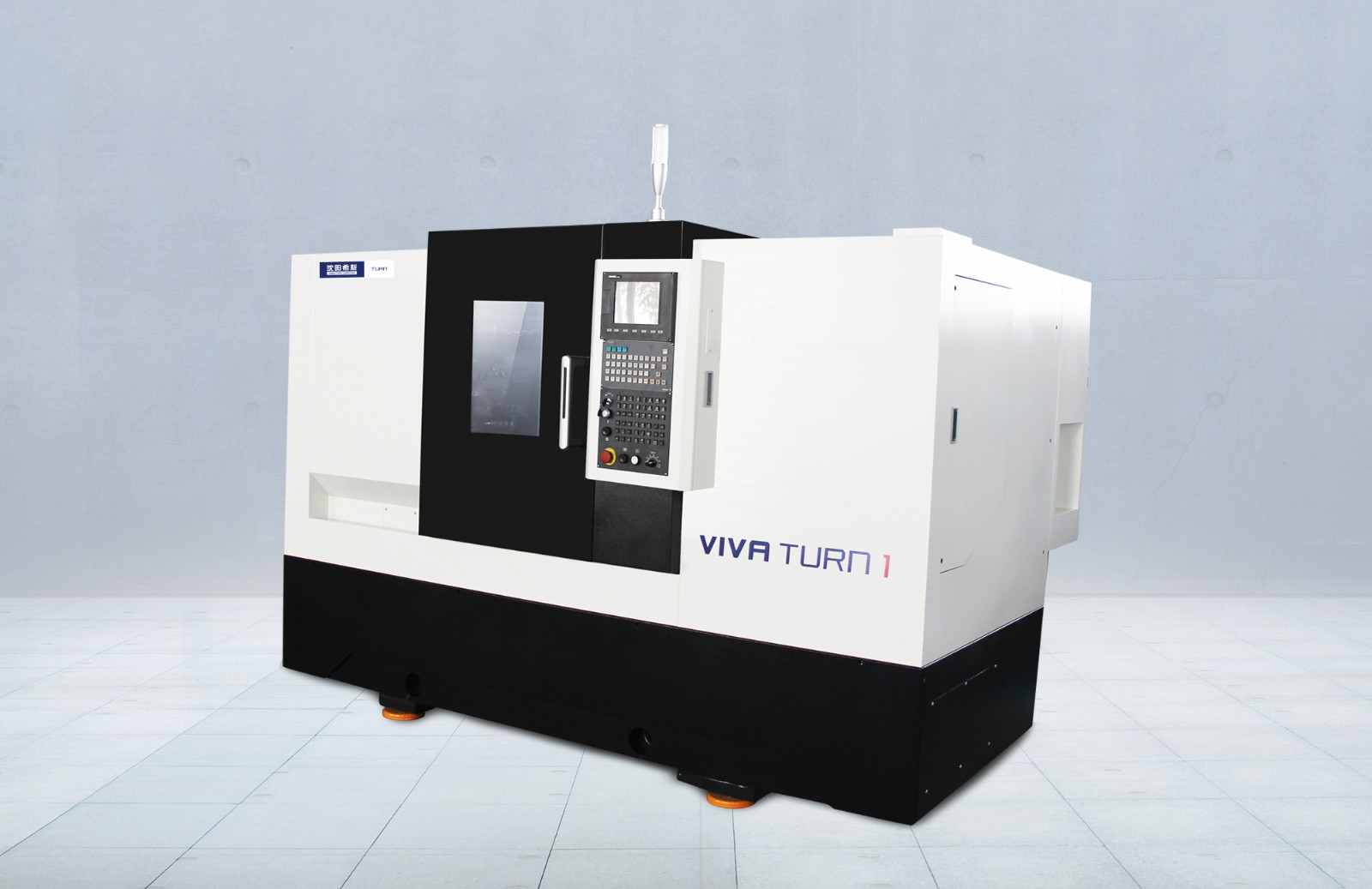

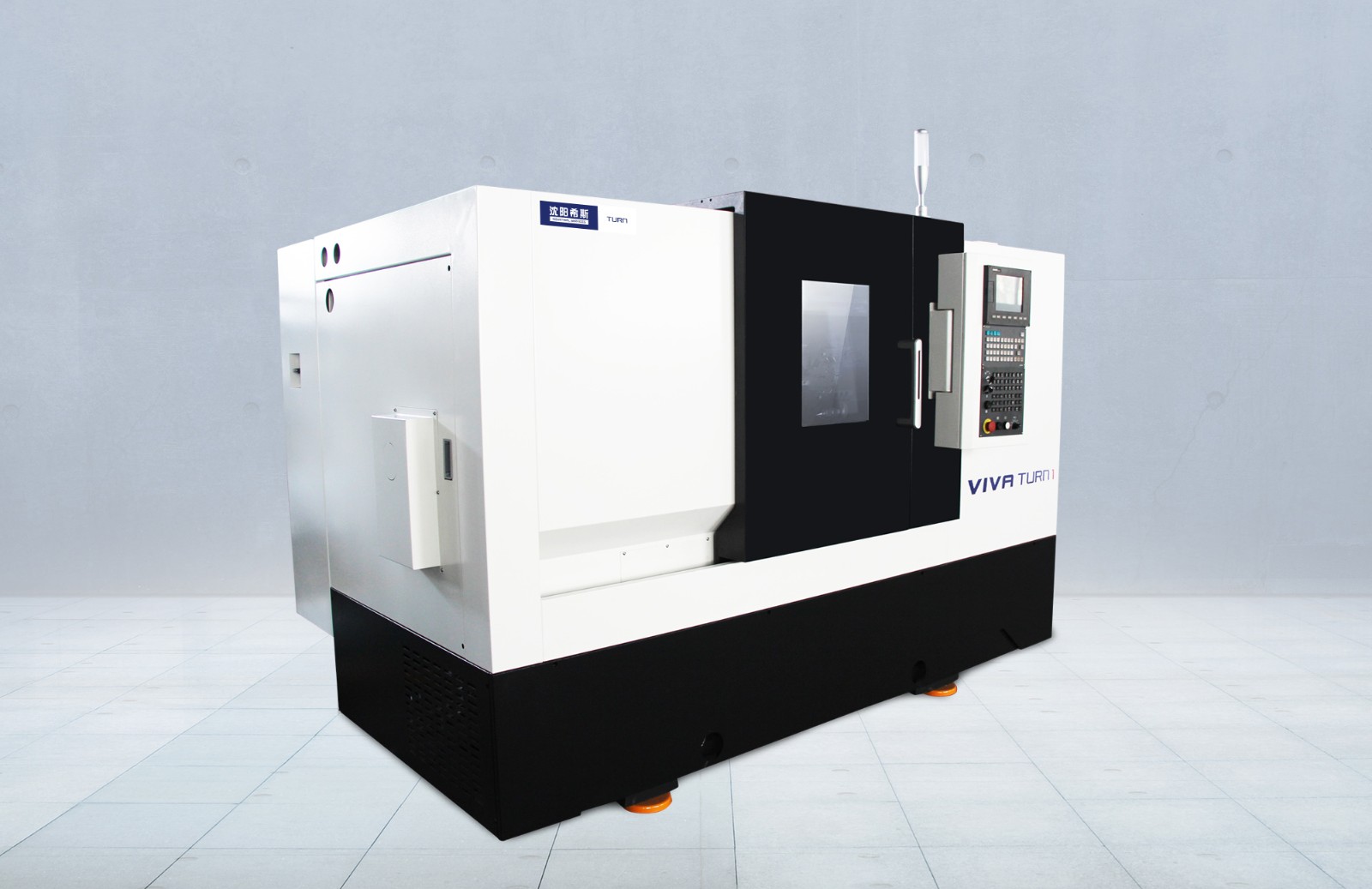

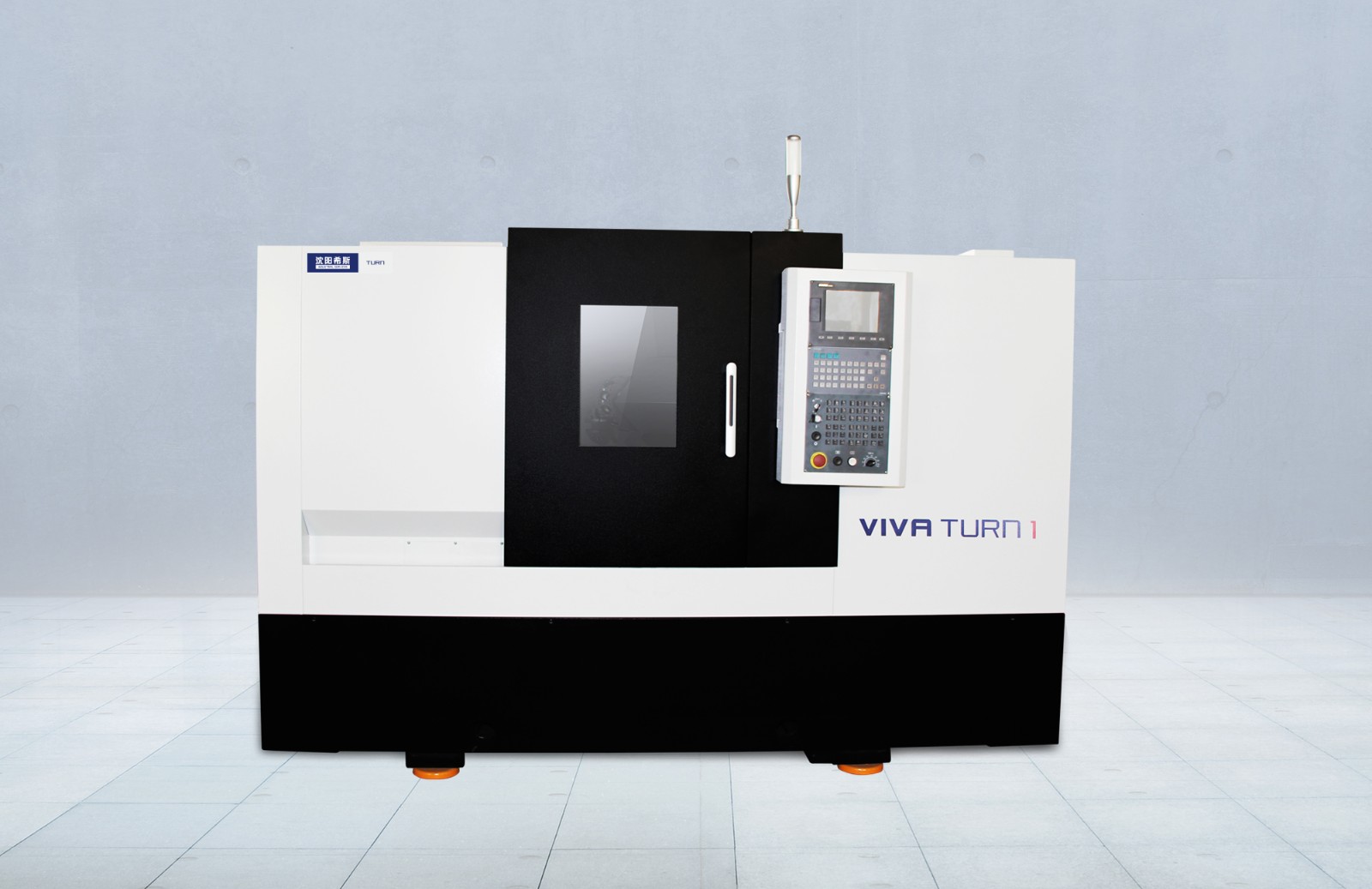

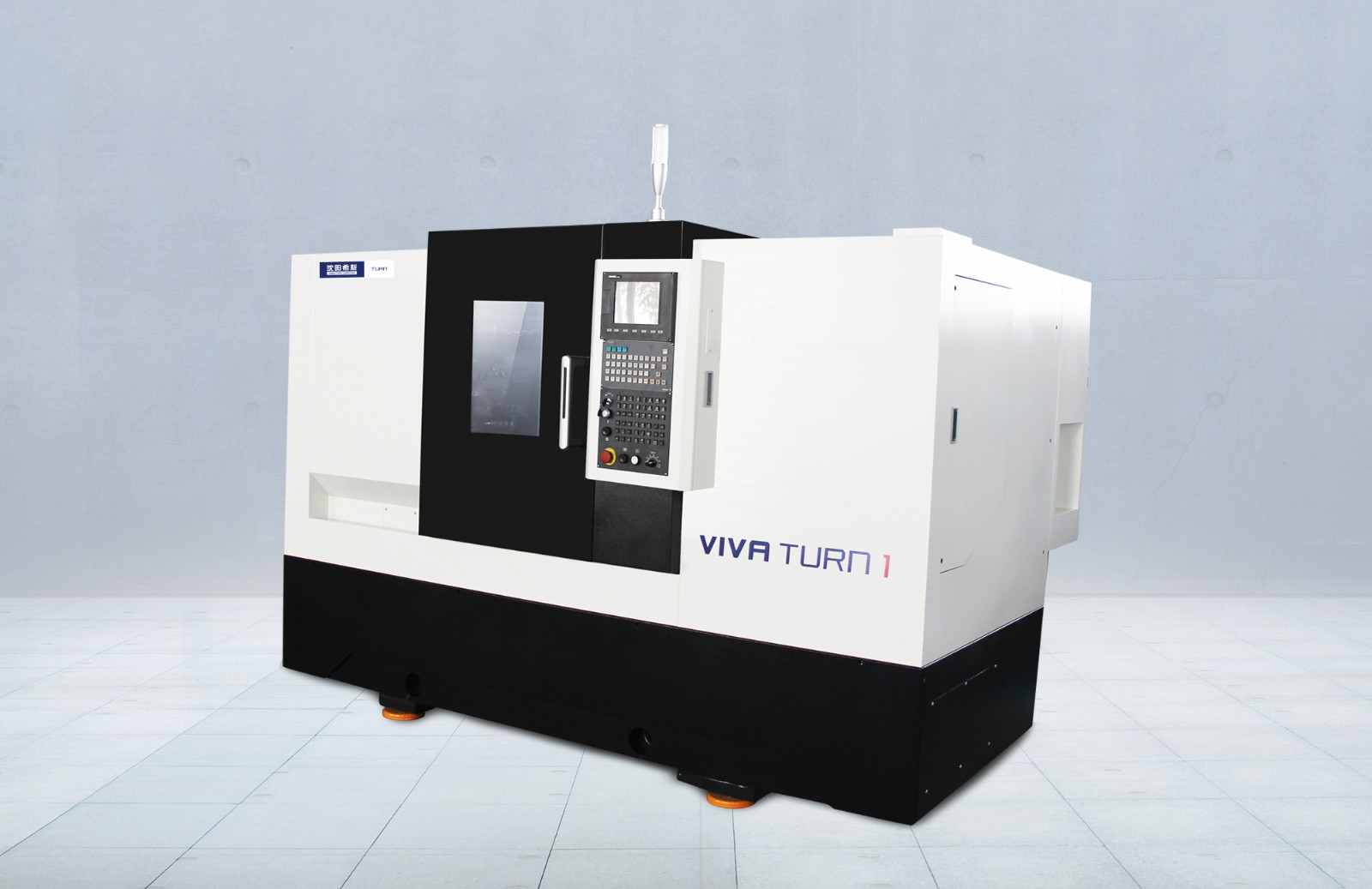

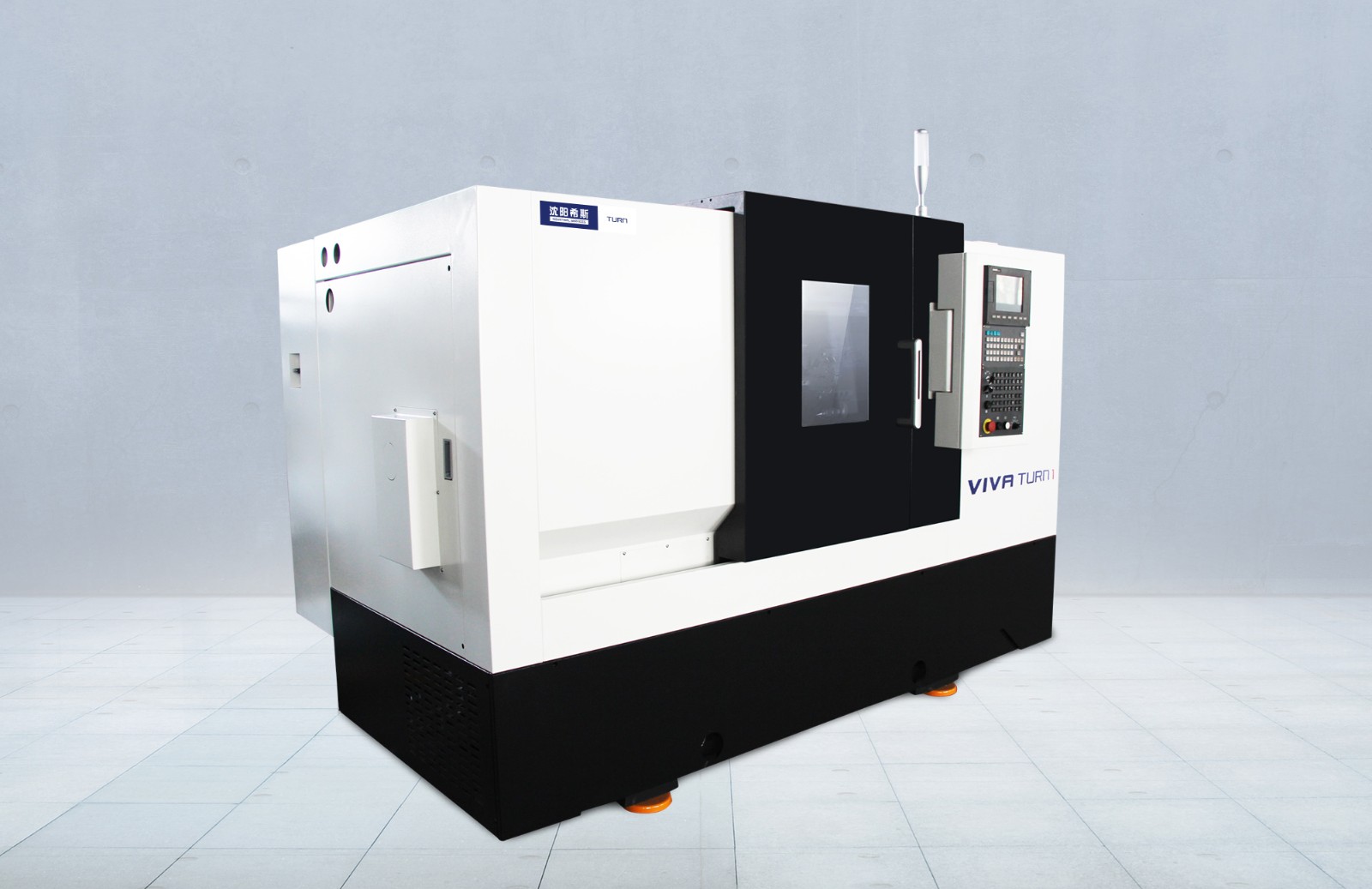

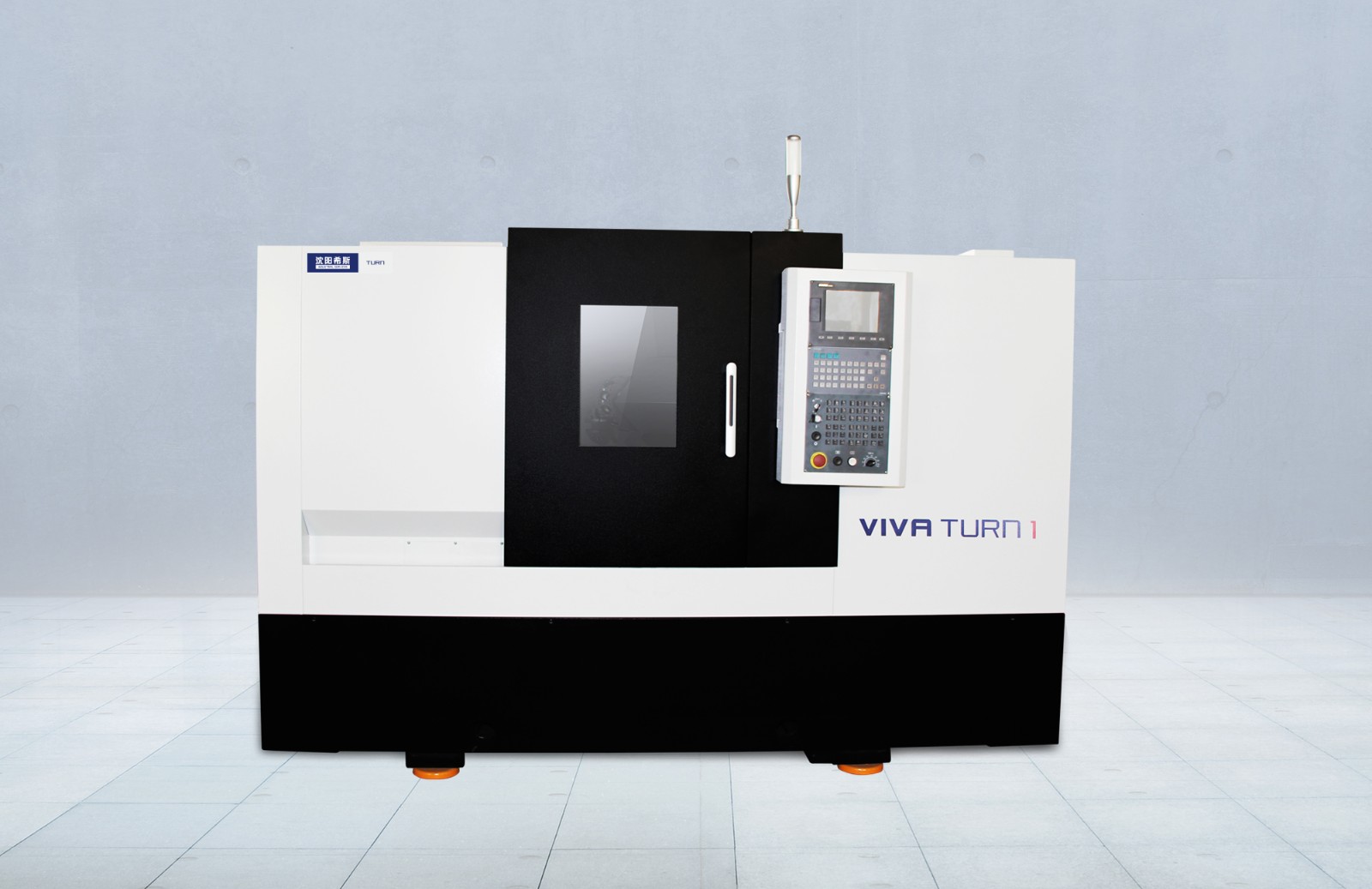

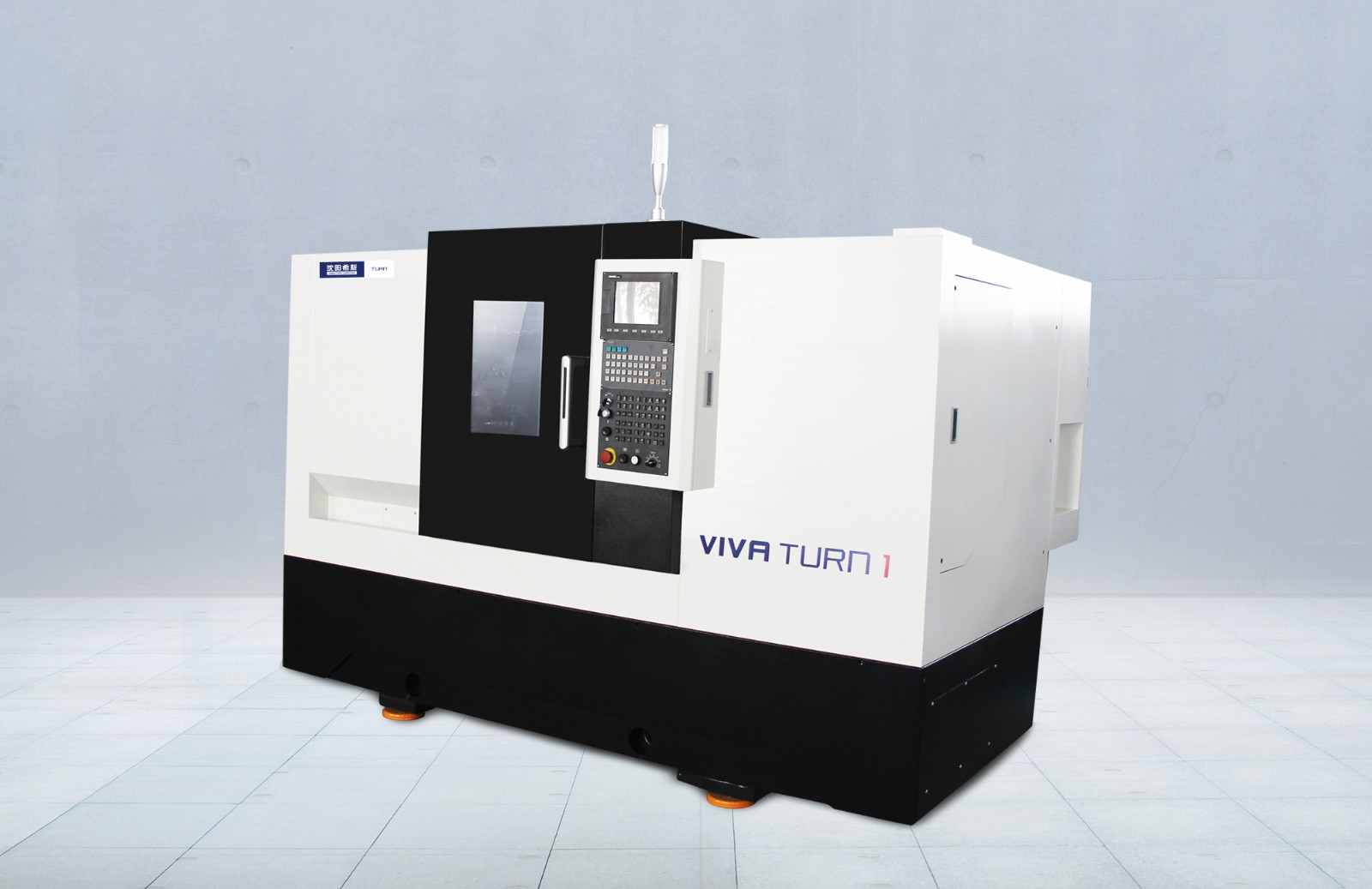

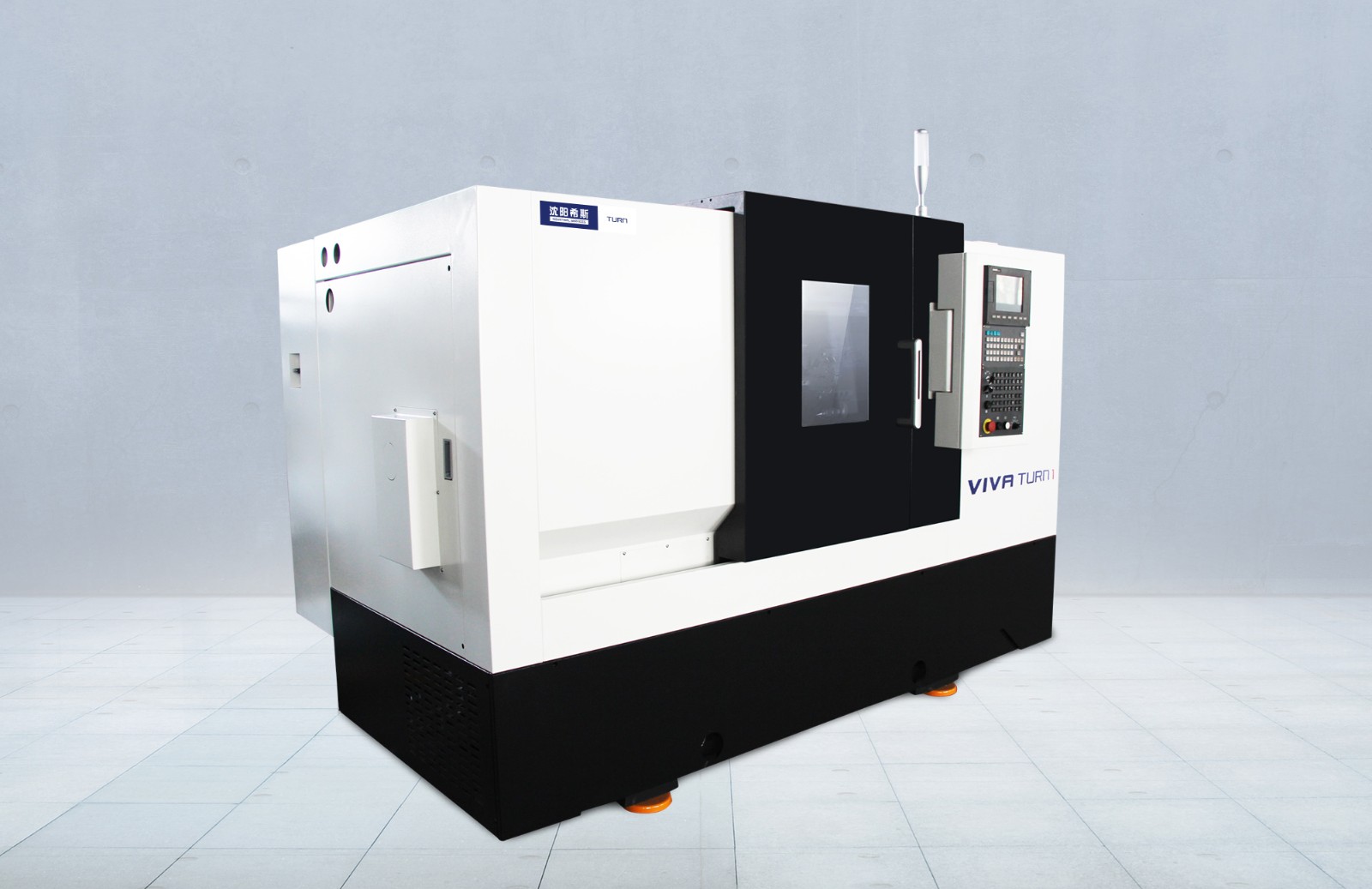

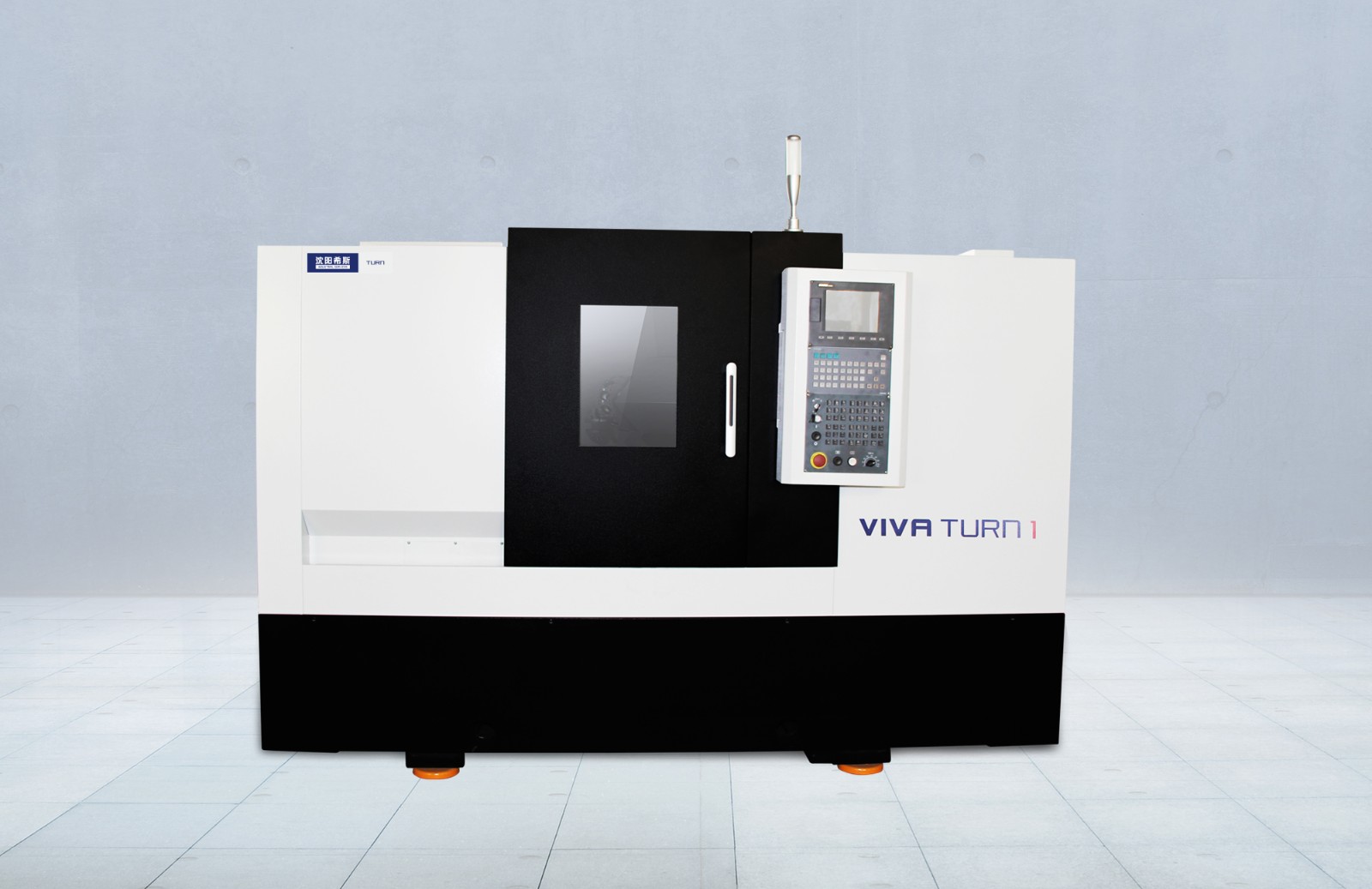

T1系列数控卧式车床是结合我厂多年设计卧式数控卧式车床的经验,顺应市场及发展需求而设计、生产的一种高品质产品。全新设计的主机结构及可靠的装配工艺使T1系列机床获得了全面升级,稳定可靠的产品性能加上创新的人机工程学设计,T1系列无疑将成为行业内的佼佼者。

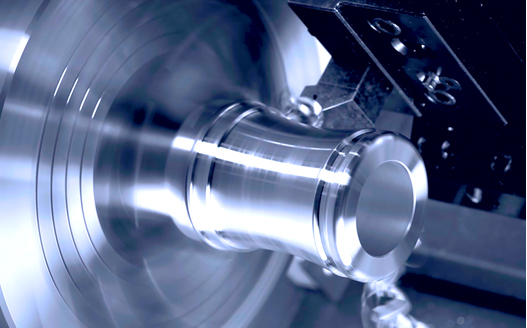

本机床可以加工轴类、盘类零件,车削螺纹、圆弧、圆锥及回转体的内外曲面,对旋转体类零件进行高效、大批量、高精度加工。设计中对主轴、床身、尾座等部件的刚度进行合理匹配,大大提高了整机的刚性,确保了重切时的稳定性。因而本机床加工外圆精度可达到IT6~IT7级。作为通用型机床,特别适合汽车、电机、轴承、液压等行业对旋转体类零件进行高效、大批量、高精度加工时采用。

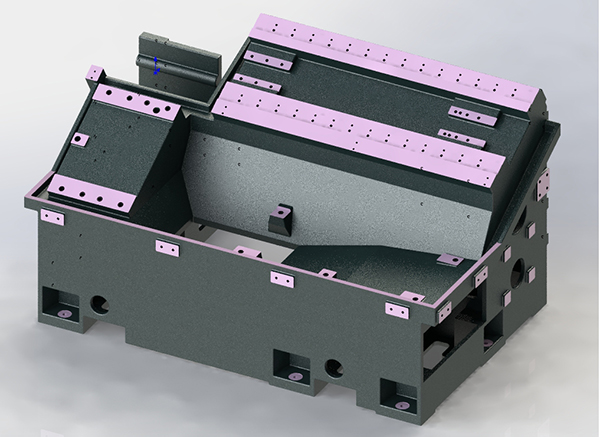

该系列机床采用30°斜角的整体床身,切削时受力更稳定。内部筋形采用Ansys软件进行优化设计,使机床具有很高的刚性。床身材料采用高密铸铁,强度高吸震性好。加大的排屑口设计,确保机床切削顺畅。导轨采用35规格精密直线滚珠导轨,进给精度高、摩擦阻力小,刚性好,抵抗振动、变形能力高,使用户获得更高的加工精度及更快的移动的速度,生产效率。

床身示意图

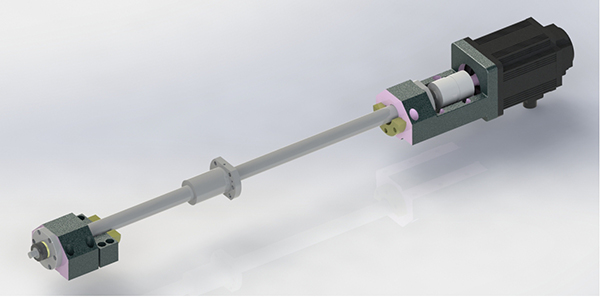

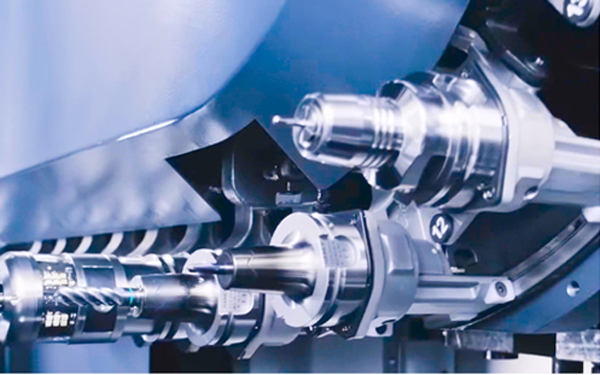

X轴、Z轴采用伺服电机驱动,通过弹性联轴器与滚珠丝杠直接连接。两轴导轨均采用滚动导轨,该导轨为四方向等载荷型,精度高载荷大,滚珠之间用保持架隔开,以减少快速移动时的摩擦阻力及温升、热变形,从而大幅度地提高了加工精度、快移速度和生产效率。其突出优点为体积小精度高维护费用低,是追求高精度和高性价比用户的首选配置,特别适合于汽车、轴承等行业对零件尺寸一致性要求很高的场合。

两轴进给传动示意图

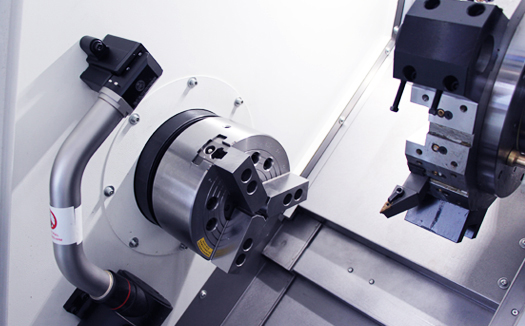

该系列机床为单主轴主轴箱,采用整体主轴单元,电机通过皮带轮直接带动主轴转动,减少了机械传递的功率损耗,启动快速、平稳。整体式套筒主轴结构尺寸经过优化,可满足高刚性、高转速。通过精心的装配使主轴达到最理想的精度,具有温升低,热变形小、精度高的特点,使主轴在长期工作时保持主轴轴线的相对稳定。特制的主轴编码器取消了同步带传动机构,有效降低故障率。

整体主轴单元

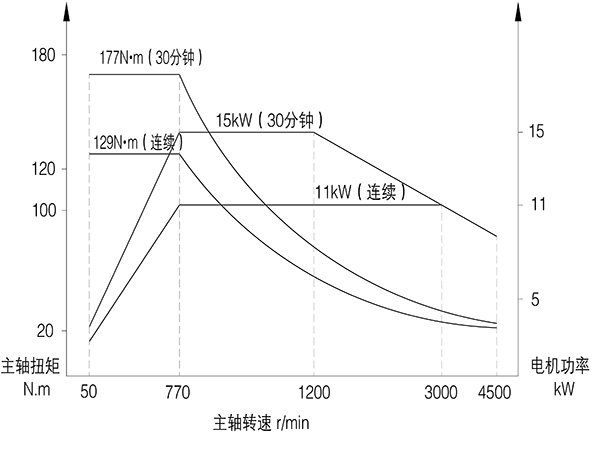

机床降速比为1:1.3

配广数系统ZJY265A-11AM-B5主轴箱主轴功率—扭矩特性

主轴箱主轴功率—扭矩特性

本机床标准卡盘选用8寸中空液压卡盘,规格为φ210。该卡盘可以很方便地更换各种工装夹具,快速适应性好,可以满足用户加工多种零件的要求。还可选配其他规格液压卡盘及油缸。

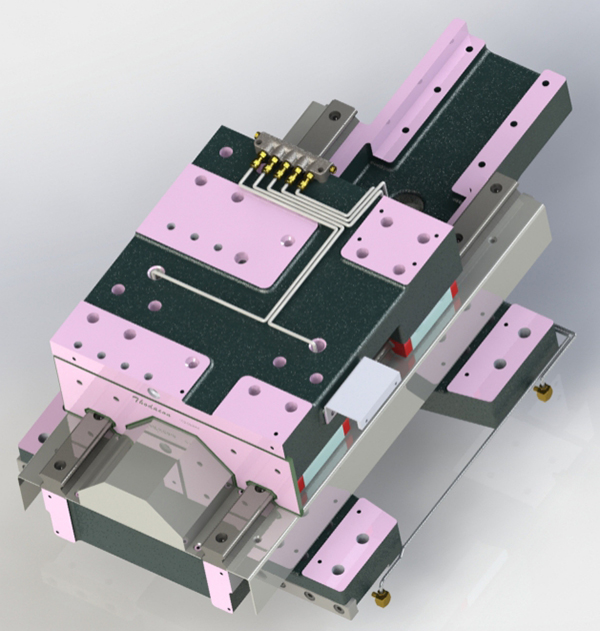

本机床床鞍采用高密铸铁整体铸造而成,滑板、刀架放置在床鞍上。滑板与刀架在床鞍上移动采用35规格直线滚珠导轨,在X轴方向移动是由伺服电机通过弹性联轴器与滚珠丝杠直联驱动的,高精度滚珠丝杠,精度高、传动准确。

床鞍部件示意图

本车床的标准刀架采用台湾的液压刀架。刀塔为液压驱动式,采用名牌油马达、静音、高速、扭力大、换刀速度快。刀塔内部机构为凸轮间歇机构,锁紧油缸配合精密的凹凸齿定位器,换刀定位精确度高,可正、反转换刀,可承受重切削。采用灵敏可靠的接近开关,并且精心设计电子感应系统,感应快速准确,不乱刀。合理的外型优化,使重心更低,受力及抗冲击更优。刀塔油压换向及调速功能阀可安装于刀塔本体上,使刀塔的动作响应更快更可靠。

液压刀架示意图

尾台可配滑动导轨,线轨两种模块.

尾台滑动导轨是尾台体通过床鞍拖动,在滑动导轨上整体移动。拖动到位后偏心轴手动锁紧。顶尖安装在尾座体的顶尖套内,顶尖通过液压缸带动套筒运动实现顶紧、松开。顶尖前、后移动由数控系统M指令自动实现,也可以通过操纵面板上的按钮手动实现。顶尖顶紧工件后,径向锁紧油缸将顶尖抱死,该结构更有利于长轴类零件的加工。

滑动导轨尾座示意图

尾台线轨是顶尖固定在尾座体顶尖套内,通过液压缸带动尾座体,在直线导轨上整体移动。尾座前后移动由数控系统M功能自动实现,也可以通过操纵面板上的按钮手动实现。驱动尾座时向前顶紧工件后,保持尾座体适当压力,即可完成顶紧动作。

线轨导轨尾座示意图

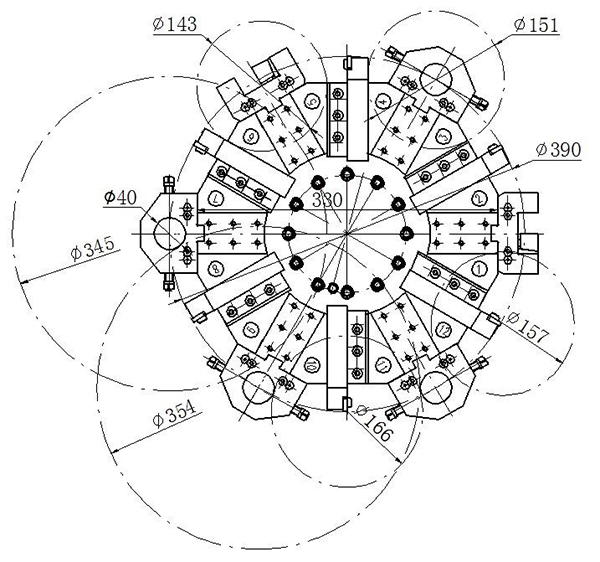

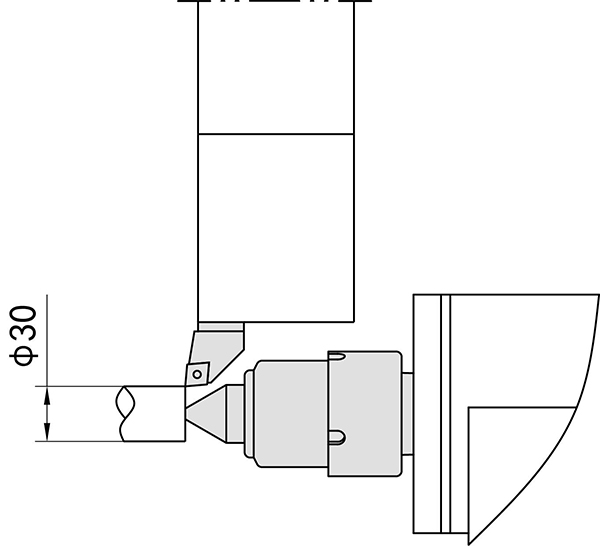

注意:当使用标准顶尖顶紧工件时,机床靠近顶尖处可切削的最小直径为φ30,其它具体情况视工件及顶尖条件而定。

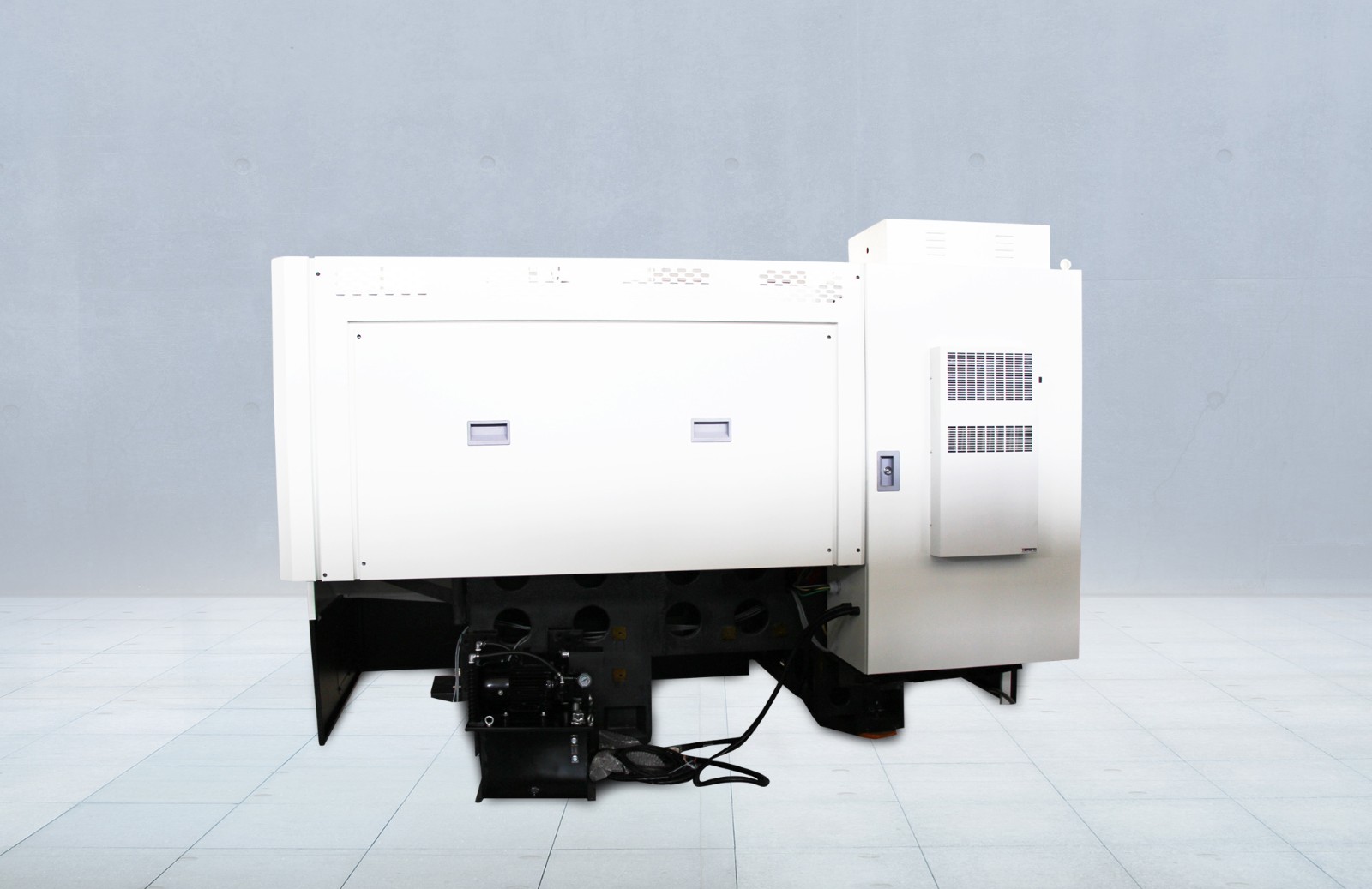

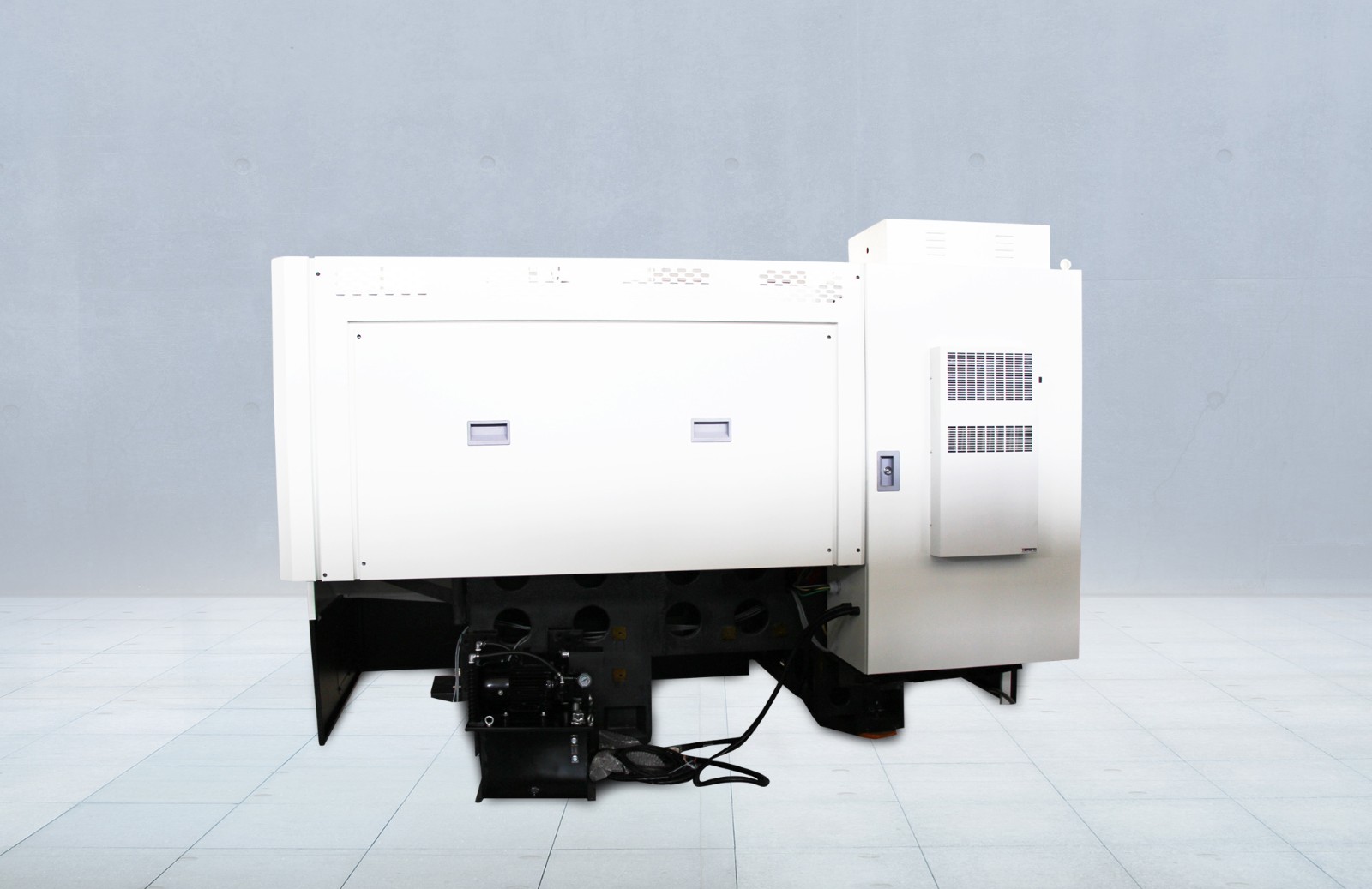

液压系统选用了变量叶片泵,液压油箱放置在床身后面,由防护与外界隔离。各个液压回路均采用叠加阀安装方式,结构紧凑,安装方便。该液压系统各执行油缸的压力可分别调整并有压力保护装置。液压油箱带有风冷装置。标准配置采用中外合资集中定量自动润滑系统。

本机床标配接屑盒,根据加工工件材质的不同,可选配排屑器。排屑器类型为链板式排屑器、刮板或磁刮板式排屑器。链板式排屑器适合于收集和输送各种卷状、团状、块状切屑;刮板排屑器适于铜、铝、铸铁等碎屑的输送;磁刮板式排屑器主要用于湿式加工中长度小于150毫米的铸铁屑的输送。排屑器均为自动排屑,可由M指令控制排屑器的启停。

冷却箱及排屑器与主机分离,保证机床精度免受切削热的影响。采用进口大流量高扬程冷却泵,冷却水由冷却泵引出后直接与刀架上的冷却水口相连,经由刀夹喷嘴喷出,为零件和刀具提供冷却及润滑,用以保证工件加工精度,提高刀具使用寿命。此外,根据用户对机床布局形式的要求,排屑器可选择侧置式或后置式。

|

项目 |

单位 |

规格 |

备注 |

|

|

床身上最大回转直径 |

mm |

Φ500 |

|

|

|

最大切削长度 |

mm |

500 |

|

|

|

最大切削直径 |

mm |

Φ400 |

卧式8工位刀架 |

|

|

标准切削直径 |

mm |

Φ280 |

||

|

滑板上最大回转直径 |

mm |

Φ300 |

|

|

|

主轴端部型式及代号 |

|

A2-6 |

整体主轴单元 |

|

|

主轴孔直径 |

mm |

Φ65 |

|

|

|

过棒料直径 |

mm |

Φ50 |

|

|

|

主轴箱 |

主轴转速范围 |

r/min |

50~4500 |

|

|

主轴最大输出扭矩 |

Nm |

177 |

ZJY265A-11AM-B5 |

|

|

177 |

SYNTEC21TA |

|||

|

主轴转速级数 |

|

无级变速 |

|

|

|

主电机输出功率 |

kW |

15(30分钟)/11(额定) |

ZJY265A-11AM-B5 |

|

|

15(15分钟)/11(额定) |

SYNTEC21TA |

|||

|

卡盘 |

卡盘直径/型式 |

inch |

8² |

|

|

10² |

选配 |

|||

|

X轴快移速度 |

m/min |

30 |

|

|

|

Z轴快移速度 |

m/min |

30 |

|

|

|

X轴行程 |

mm |

210 |

|

|

|

Z轴行程 |

mm |

550 |

|

|

|

尾座行程 |

mm |

450 |

滑动尾台 |

|

|

尾座套筒行程 |

mm |

100 |

||

|

尾座套筒锥孔锥度 |

莫氏 |

莫5 |

||

|

尾座行程 |

mm |

350 |

线轨尾台 |

|

|

尾座主轴锥孔锥度 |

莫氏 |

莫5 |

||

|

标准刀架形式 |

|

卧式8工位 |

|

|

|

刀具尺寸 |

外圆刀 |

mm |

25×25 |

|

|

镗刀杆直径 |

mm |

Ф40/Ф32/Ф25/Ф20 |

|

|

|

刀盘可否就近选刀 |

|

可 |

|

|

|

最大承重 |

盘类件 |

kg |

200(含卡盘等机床附件) |

|

|

轴类件 |

kg |

500(含卡盘等机床附件) |

|

|

|

机床重量 |

kg |

3650 |

|

|

|

机床外形尺寸(长×宽×高) |

mm |

2700×1980×1945 |

不含排屑器 |

|

注1:主轴转速是在标准配置下的转速范围,当安装其它配置的卡盘、卡具或主电机时,请注意所选择的卡盘或卡具的极限转速。

注2:数控机床对电源要求严格。如果用户电网波动超过±10%,必须增加稳压装置,否则数控机床将不能正常工作,甚至出现不可预测的结果。

注 3: 机床最大扭矩恒定,但随着切削直径的变大,可满足的切削参数会随着变小,因此机床加工参数请根据工件尺寸进行相应调整。

注4:机床重量仅供参考,最终重量以机床装箱单为准。

|

检 验 项 目 |

工厂标准 |

|

|

加工精度 |

IT6 |

|

|

加工工件圆度 |

0.0025mm/Ф75 |

|

|

加工工件圆柱度 |

0.010mm / 150mm |

|

|

加工工件平面度 |

0.010mm/Ф200mm |

|

|

加工工件表面粗糙度 |

Ra1.25μm |

|

|

定位精度 |

X轴 |

0.008mm |

|

Z轴 |

0.008mm |

|

|

重复定位精度 |

X轴 |

0.004mm |

|

Z轴 |

0.004mm |

|

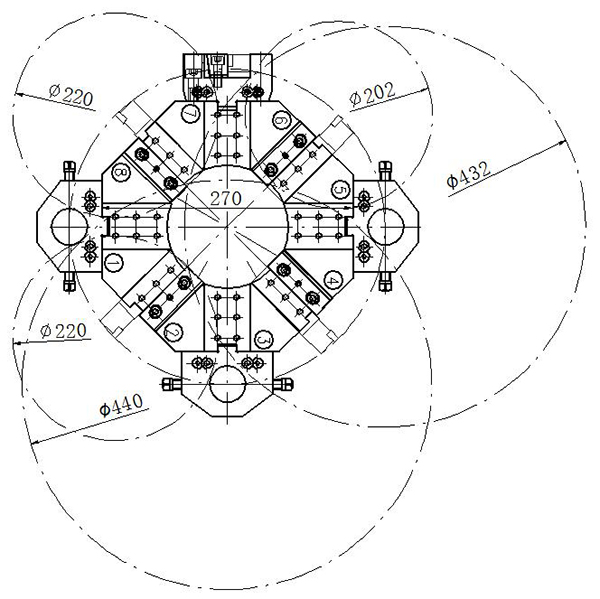

80中心高液压8工位刀架干涉图

80中心高液压12工位刀架干涉图

A2-6主轴,8寸中空,80中心高刀架

尾台硬轨零件加工极限尺寸图

最小零件加工极限尺寸图

A2-6主轴,8寸中空,80中心高刀架

尾台线轨 零件加工极限尺寸图

|

序号 |

名称 |

制造商 |

型号及规格 |

数量 |

备注 |

|

1 |

地脚垫铁 |

国产 |

|

1套 |

|

|

2 |

车削刀夹 |

台湾 |

外圆刀压刀块25X25 |

4套 |

8工位刀架 |

|

端面刀夹25X25 |

1个 |

||||

|

镗孔刀夹φ40 |

3个 |

||||

|

刀套f32,f25,f20 |

各1个 |

||||

|

3 |

接屑冷却箱 |

国产 |

|

1套 |

|

注:刀夹数量和规格可根据用户要求改变。

|

序号 |

名称 |

数量 |

备注 |

|

1 |

安全指导书 |

一份 |

电子版 |

|

2 |

维修保养说明书 |

一份 |

电子版 |

|

3 |

运输与安装说明书 |

一份 |

电子版 |

|

4 |

操作说明书 |

一份 |

电子版 |

|

5 |

合格证 |

一份 |

|

|

6 |

装箱单 |

一份 |

|

|

7 |

卡盘、油缸使用说明书(或维护手册) |

各一份 |

电子版 |

|

8 |

润滑泵说明书 |

一份 |

电子版 |

|

9 |

刀架使用说明书 |

一份 |

电子版 |

|

10 |

液压系统使用说明书 |

一份 |

电子版 |

|

11 |

机床使用说明书(电气) |

一份 |

电子版 |

|

12 |

编程与操作使用手册 |

一份 |

|

|

13 |

驱动单元使用手册 |

一份 |

|

|

14 |

电路图册 |

一份 |

电子版 |

| 序号 | 功能 | 备注 |

| 控制轴数 | ||

| 1 | 最大控制轴数:6 轴(含 Cs 轴) | |

| 2 | 最大联动轴数:3 轴 | |

| 3 | PLC 控制轴数:6 轴 | |

| 进给轴功能 | ||

| 1 | 最小指令单位:0.001mm 和 0.0001mm 可选 | 标配 |

| 2 | 位置指令范围:±99999999×最小指令单位 | 标配 |

| 3 | 快速移动速度:0.001mm 指令单位时最高 100m/min,0.0001mm 指令单位时最高 60m/min | 标配 |

| 4 | 快速倍率:F0、25%、50%、100%共四级实时修调 | 标配 |

| 5 | 切削进给速度:0.01 mm/min~60000 mm/min 或 0.01 inch/min~4000 inch/min(G98 分进给);0.01 mm/转~500 mm/转或 0.01 inch/转~9.99 inch/转(G99 转进给) | 标配 |

| 6 | 进给倍率:0~150%共十六级实时修调 | 标配 |

| 7 | 插补方式:直线插补、圆弧插补、螺旋插补、螺纹插补、极坐标插补、圆柱插补、刚性攻丝和多边形插补。 | 标配 |

| 螺纹功能 | ||

| 1 | 螺纹类型:等螺距直螺纹/锥螺纹/端面螺纹,变螺距直螺纹/锥螺纹/端面螺纹 | 标配 |

| 2 | 螺纹头数:1~99 头 | 标配 |

| 3 | 螺纹切削:直线式、指数式可选 | 标配 |

| 4 | 加减速的起始速度、终止速度和加减速时间由参数设定 | 标配 |

| 加减速功能 | ||

| 1 | 切削进给:直线式、指数式可选 | 标配 |

| 2 | 快速移动:直线式 | 标配 |

| 3 | 螺纹切削:直线式、指数式可选 | 标配 |

| 4 | 加减速的起始速度、终止速度和加减速时间由参数设定 | 标配 |

| 主轴功能 | ||

| 1 | 主轴转速:可由 S 代码或 PLC 信号给定,转速范围 0rpm~20000rpm | 标配 |

| 2 | 主轴倍率:50%~120%共 8 级实时修调 | 标配 |

| 3 | 主轴恒线速控制 | 标配 |

| 4 | 刚性攻丝 | 标配 |

| 刀具功能 | ||

| 1 | 刀具长度补偿(刀具偏置):99 组 | 标配 |

| 2 | 刀具磨损补偿:99 组刀具磨损补偿数据 | 标配 |

| 3 | 刀尖半径补偿(C 型) | 标配 |

| 4 | 刀具寿命管理 | 标配 |

| 5 | 对刀方式:定点对刀、试切对刀、回参考点对刀 | 标配 |

| 6 | 刀偏执行方式:修改坐标方式、刀具移动方式 | 标配 |

| 精度补偿 | ||

| 1 | 反向间隙补偿:补偿范围(-9999~9999)×检测单位 | 标配 |

| 2 | 记忆型螺距误差补偿:共 1024 个补偿点,各轴补偿点数由参数设定,每点补偿范围(-700~700)×检测单位 | 标配 |

| PLC功能 | ||

| 1 | 13 种基本指令,30 种功能指令 | 标配 |

| 2 | PLC 梯形图在线编辑、实时监控 | 标配 |

| 3 | 两级 PLC 程序,最多 5000 步,第 1 级程序刷新周期 8ms | 标配 |

| 4 | 支持多 PLC 程序(最多 16 个),当前运行的 PLC 程序可选择 | 标配 |

| 人机界面 | ||

| 1 | 支持中文、英文等多种语言显示 | 标配 |

| 2 | 二维刀具轨迹、实体图形显示 | 标配 |

| 3 | 伺服状态监视 | 标配 |

| 4 | 伺服参数在线配置 | 标配 |

| 5 | 系统调试、伺服调试 | 标配 |

| 6 | 实时时钟 | 标配 |

| 7 | 在线帮助 | 标配 |

| 程序编辑 | ||

| 1 | 程序容量:32M、10000 个程序(含子程序、宏程序) | 标配 |

| 2 | 编辑方式:全屏幕编辑,支持零件程序后台编辑 | 标配 |

| 3 | 编辑功能:程序/程序段/字检索、修改、删除,块复制/块删除 | 标配 |

| 4 | 程序格式:ISO 代码(G 代码体系 A 和 G 代码体系 B),支持指令字间无空格,支持相对坐标、绝对坐标混合编程 | 标配 |

| 5 | 宏指令:支持语句式宏指令编程 | 标配 |

| 6 | 程序调用:支持带参数的宏程序调用,支持 12 级子程序嵌套 | 标配 |

| 7 | 辅助编程:常用循环指令利用图形辅助编程 | 标配 |

| 8 | 语法检查:程序编辑后可以对程序进行快速语法检查(不需运行程序) | 标配 |

| 9 | 轨迹预览:不需要运行程序,利用轨迹预览功能可检查程序的轨迹是否正确 | 标配 |

| 通信功能 | ||

| 1 | USB:U 盘文件操作、U 盘文件直接加工,支持 PLC 程序、系统软件 U 盘升级 | 标配 |

| 2 | LAN:远程监视,网络 DNC 加工,文件传输,支持 PLC 程序、系统软件远程升级 | 标配 |

| 安全功能 | ||

| 1 | 紧急停止 | 标配 |

| 2 | 硬件行程限位 | 标配 |

| 3 | 多种存储式行程检查 | 标配 |

| 4 | 数据备份与恢复 | 标配 |

机床工作环境好坏,对保证机床性能和正常工作有着直接的关系,如果温度过高会造成数控系统中控制机构失灵或出现故障;温度过低又会使润滑系统和液压系统工作条件恶化造成机床故障或损坏机床零件。因此我们建议该机床在以下条件下使用:

——机床应放置于室内且干燥的环境中。机床基础按照机床地基要求进行制作。

——电源电压: 额定电源电压AC380V,电压波动范围-10~+10,电源频率: 50Hz1%。超出此范围用户需自行购买稳压电源。

——环境空气温度:5℃~40℃范围内;且24h平均温度应不超过35℃。

——湿度:最高温度40℃,相对湿度不超过35% ,且湿度变化不引起冷凝。

——空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。

——大气压强86~106kpa

——机床安装要远离振源、热源。机床安装所在厂房内的动力要在0.5G以下(G为重力加速度)。

——空转噪声等级:≤83dB(A)

机床检测时,检测仪器,检测工具应在检测环境中放置足够的时间,使它们处于等温状态,检测时还应避免气流,日晒或外部热流等因素的影响,对机床位置精度的评定环境温度以20℃为准,但一般应符合下列条件。

——环境温度15℃~25℃。

——检测前机床应在检测环境中等温不少于12h。

——机床占有空间任意的温度梯度不超过0.5℃/h 。

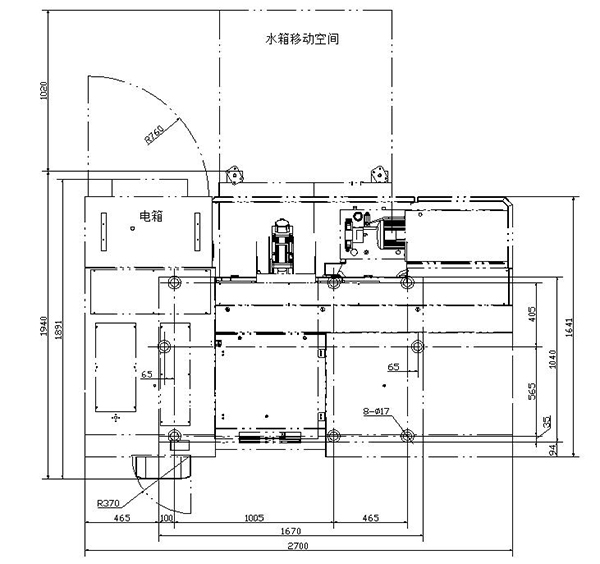

T1机床占地面积图