床身上最大回转直径 860mm

最大切削长度 700mm

最大切削直径 800mm

X轴快移速度 16m/min

Z轴快移速度 16m/min

最大承重600Kg

![]() 拨打 13840596639

拨打 13840596639

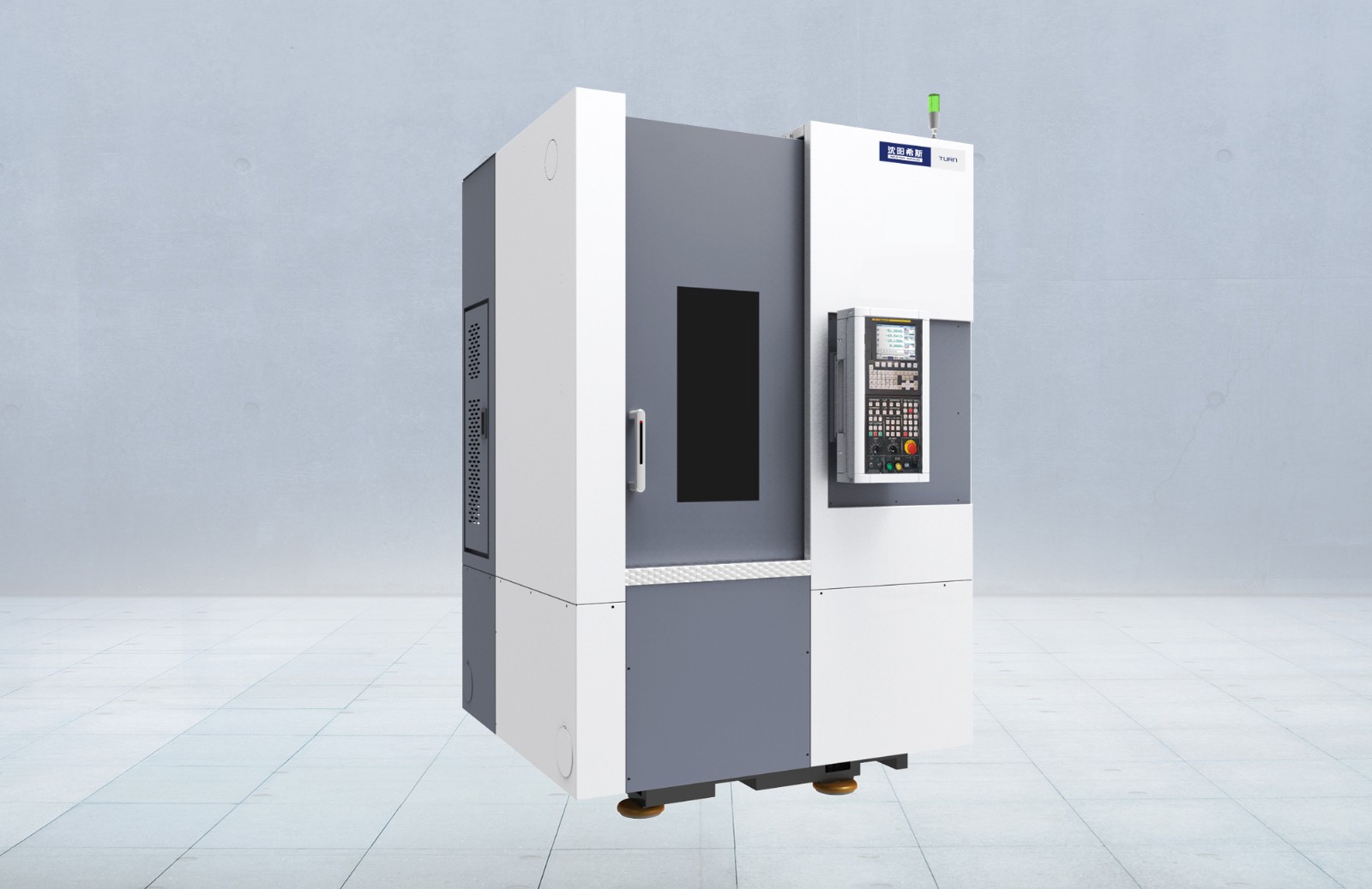

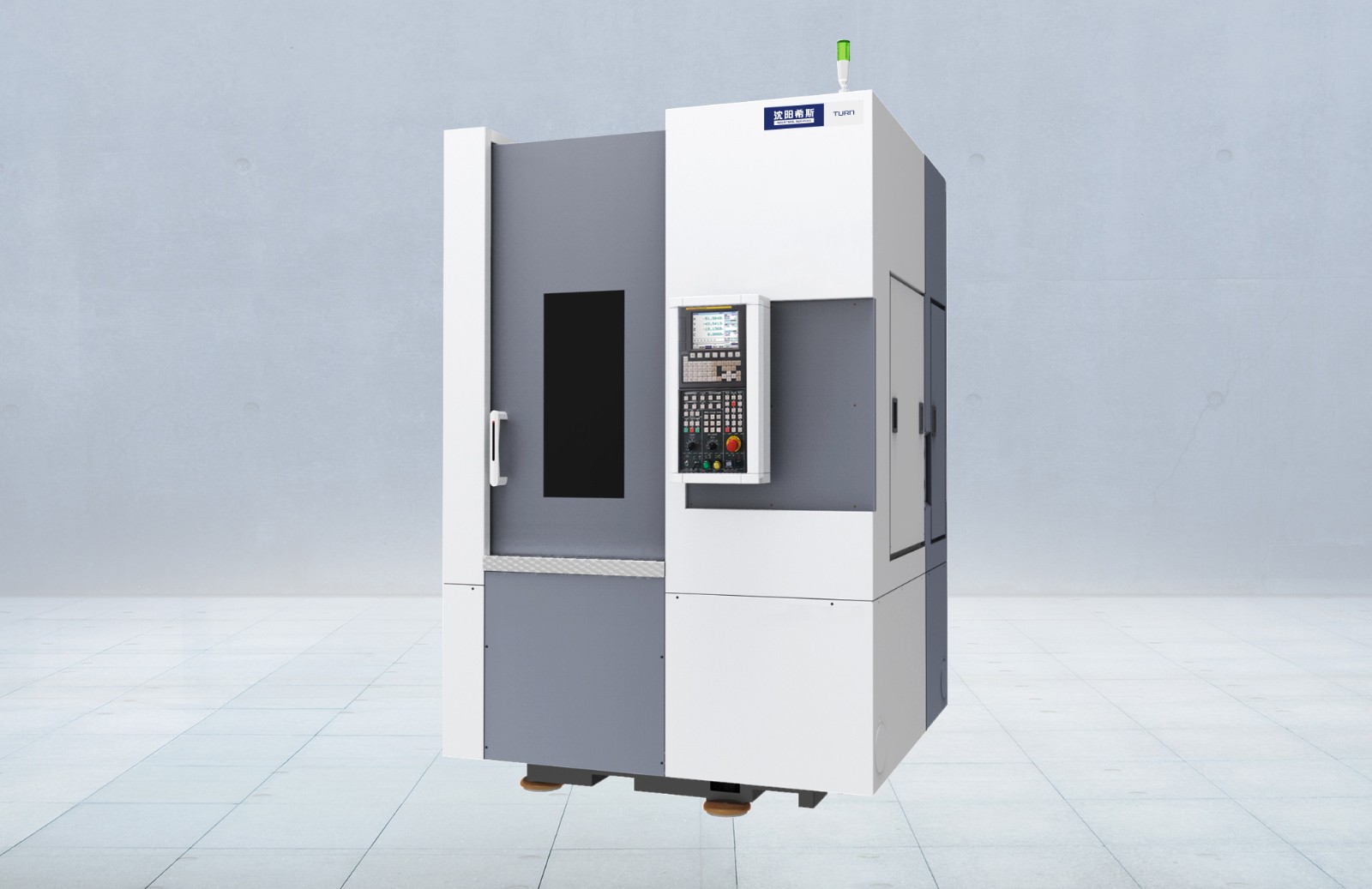

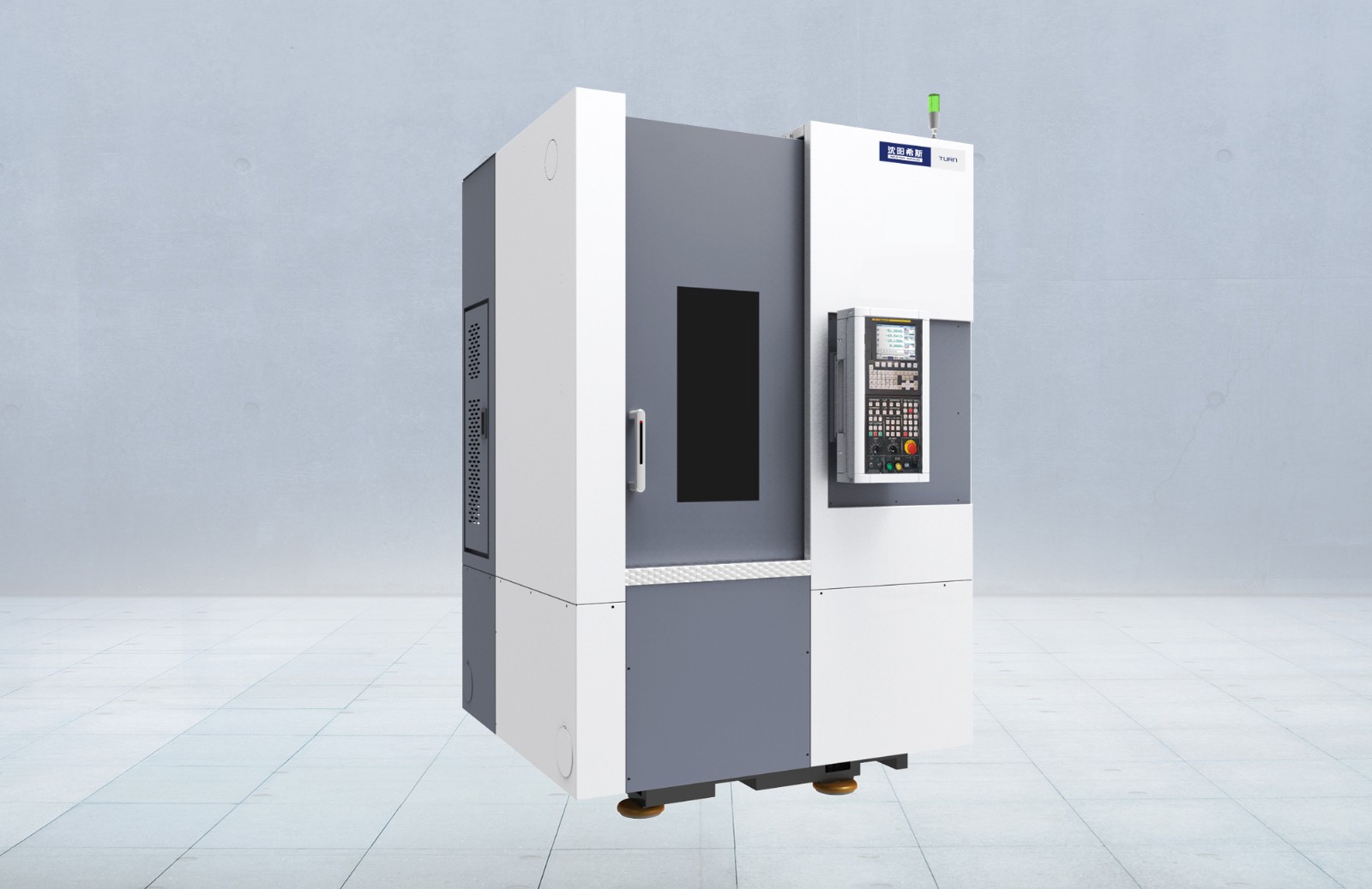

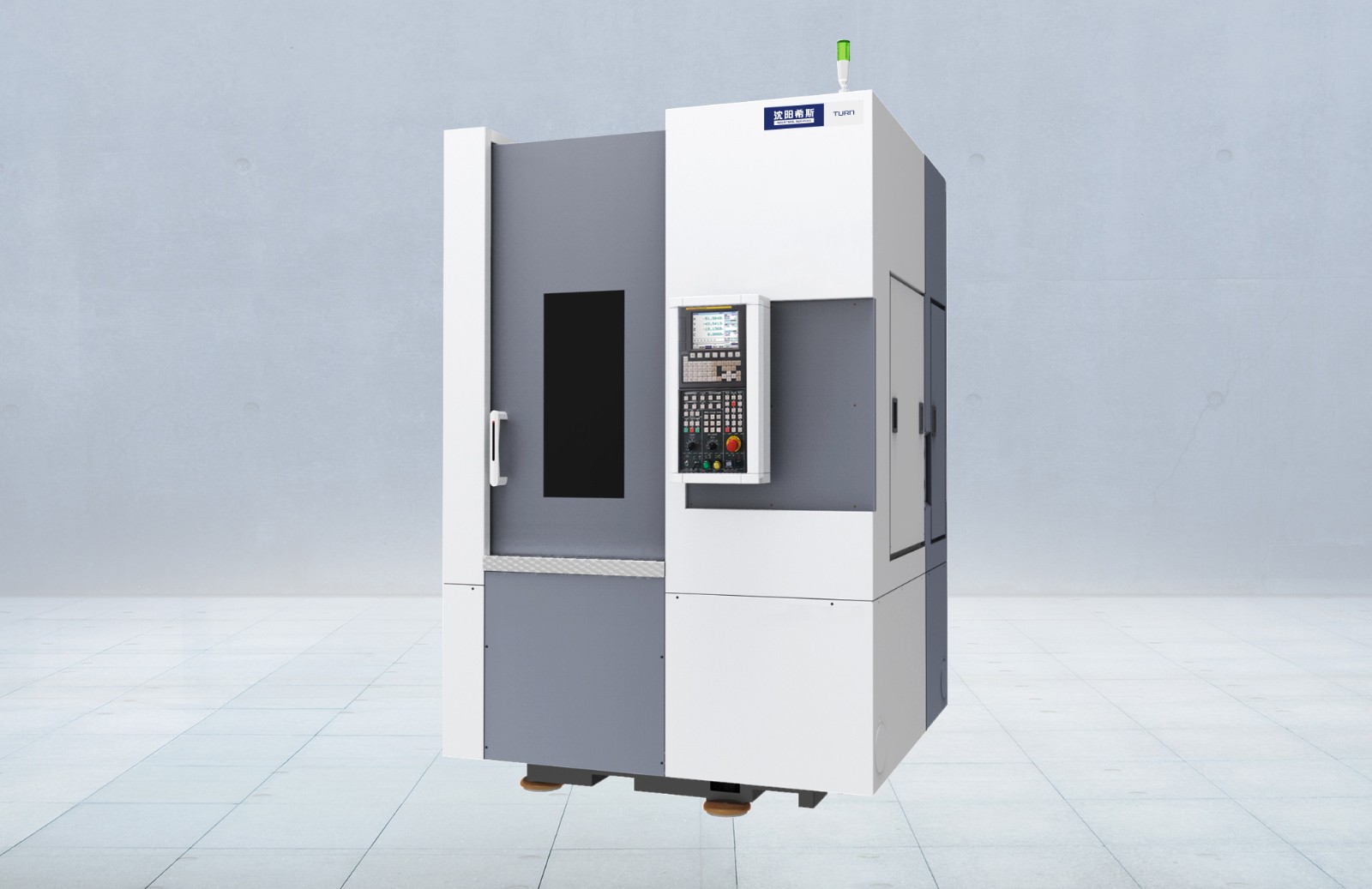

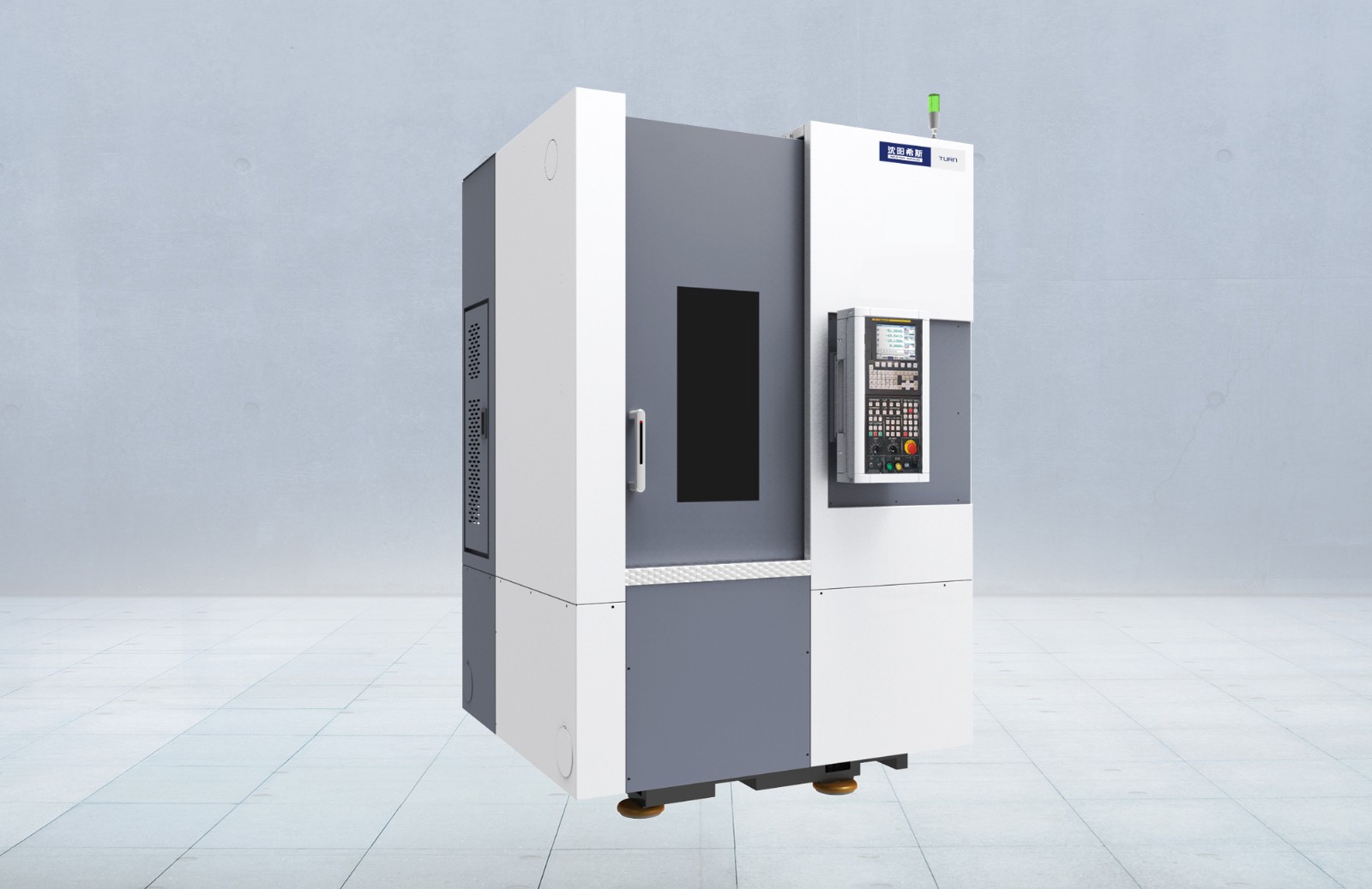

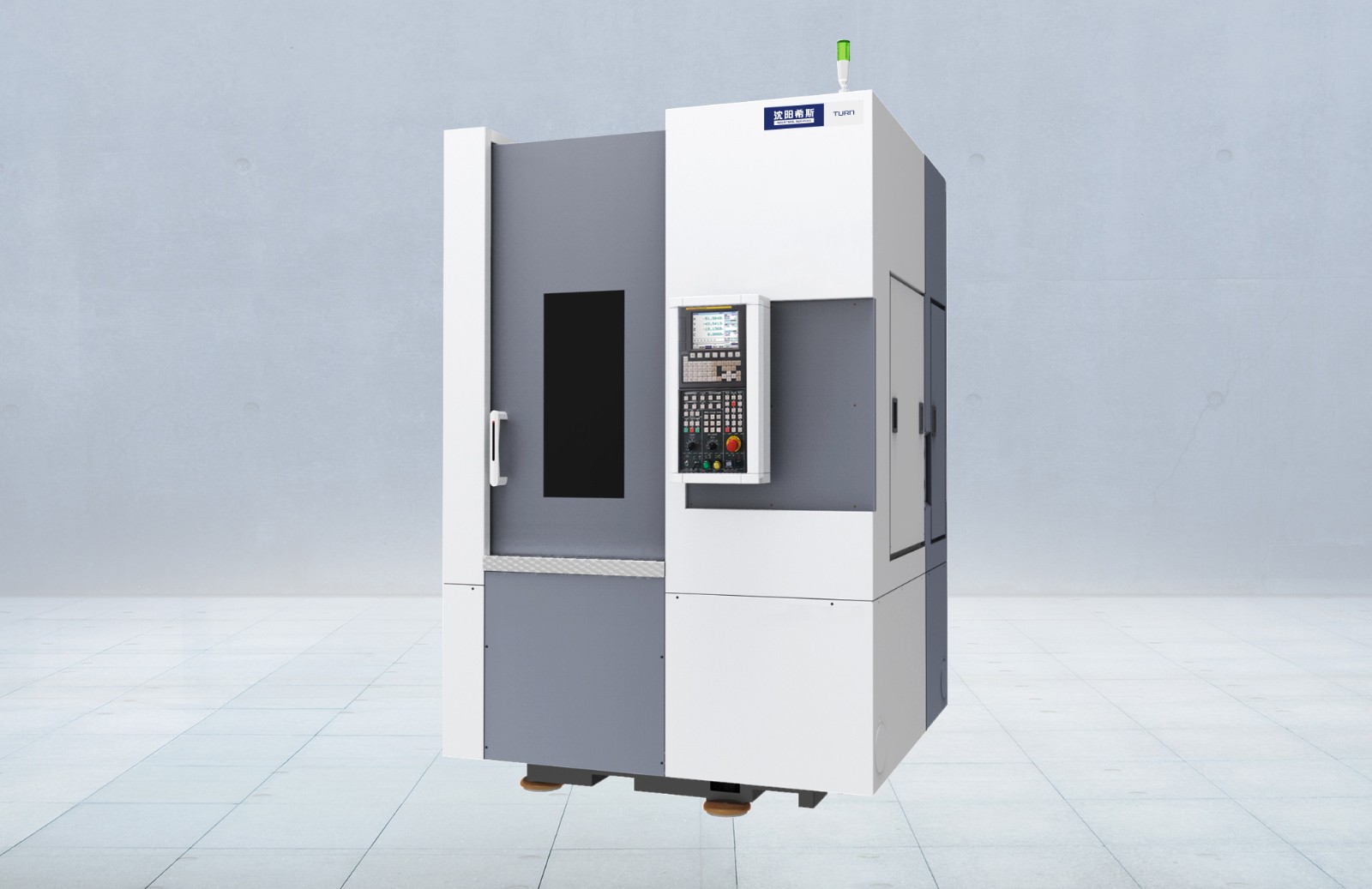

V6C系列立式数控车床,是在吸收了国内外同类机床先进技术的基础上,集我厂多年生产立式车床的经验,顺应市场需求而设计、生产的优秀产品。该系列机床经济、高效,是汽车、军工及其它各类机械行业加工复杂盘类零件的首选。

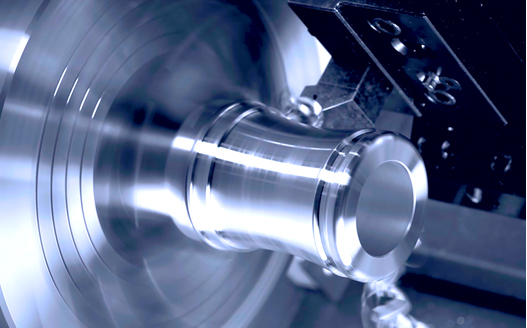

该系列机床可以加工各种短轴类、盘类零件,可以车削各种螺纹、圆弧、及回转体的内外曲面、端面、沟槽。适用于批量大、加工精度高、尺寸一致性要求高的零件加工。该系列机床在国内外汽车行业应用广泛,是一种高质量高精度、低成本高效率的机床。

与以往同类机床相比,具有以下优点:

1. 机床的重要参数指标,如机床的最大加工直径,两轴快移速度等,接近或大于国外同类机床。

2. 机床结构紧凑,占地面积更小,各功能部件布局合理,方便操作及维修。

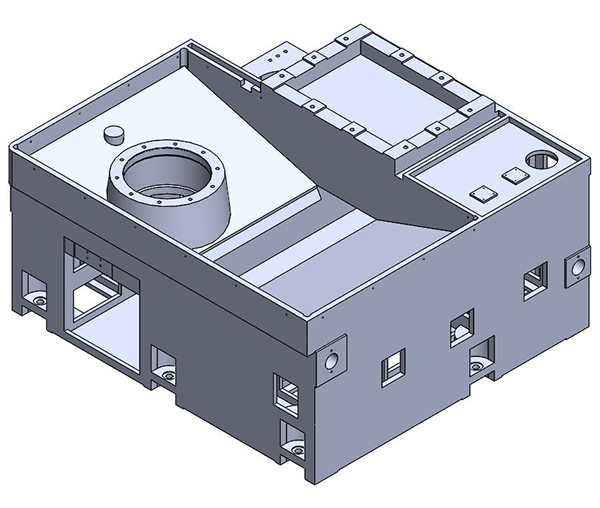

底座筋形采用Ansys软件进行优化设计,使机床具有很高的刚性;材料采用高密铸铁,强度高吸震性好。

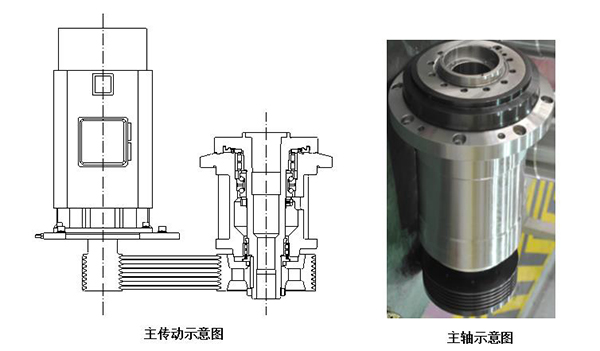

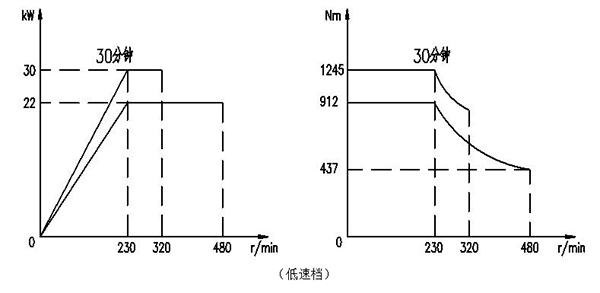

本系列机床的主轴单元在设计上采用了当前国际上先进成熟的结构。主轴前支撑,由一个双列圆柱滚子轴承与一个双向推力角接触球轴承组合而成,后支撑为双列圆柱滚子轴承;轴承采用进口精密主轴轴承,轴承的润滑采用进口高速润滑脂。主轴系统轴向和径向的预加载荷可用一个螺母进行调整,具有较高的的径向和轴向刚度。用滚柱轴承的内环可以调整径向间隙,从而获得最佳的加工精度和较低的工作温度。

本系列机床主电机通过进口窄V带来驱动主轴作旋转运动,从而保证整个传动系统的高效率、低噪声、低振动,以满足机床低速大扭矩及高速大功率等各种条件的切削要求。主轴箱与底座通过孔配合连成一体,从而使机床主轴组件具有很高的刚性。

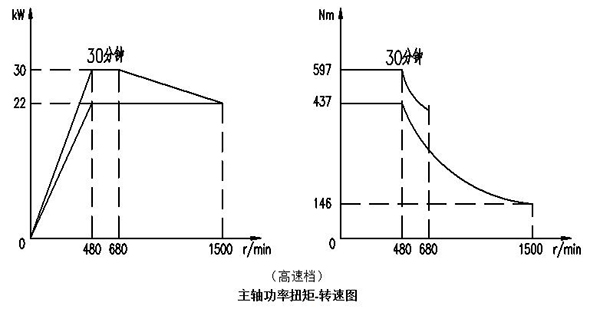

X轴、Z轴采用伺服电机驱动,通过弹性联轴器与滚珠丝杠直接连接。滚珠丝杠采用两端固定的安装方式。

两轴导轨均采用滚动导轨,该导轨为四方向等载荷型,精度高载荷大,滚珠之间用保持架隔开,以减少快速移动时的摩擦阻力及温升、热变形,从而大幅度地提高了加工精度、快移速度和生产效率。其突出优点为体积小精度高维护费用低,是追求高精度和高性价比用户的首选配置,特别适合于汽车行业对零件尺寸一致性要求很高的场合。

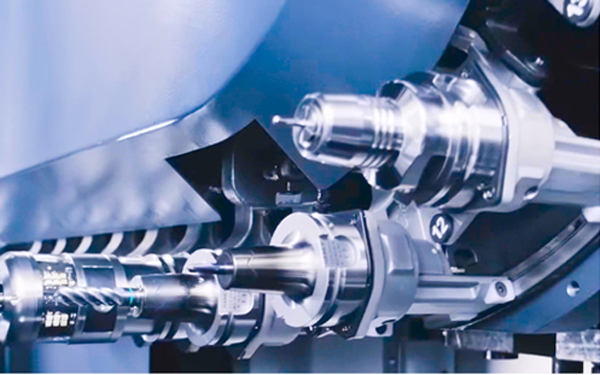

刀架具有多种配置,用户可根据自己的实际需要及使用习惯自由选择。

标准配置: 意大利IEEPO立式5工位伺服刀架,该刀架具有极佳的设计结构和高刚性采用伺服技术转位、分度和液压锁紧,转位、分度平稳准确,特别适合加工汽车行业零件。可选意大利IEEPO伺服卧式8/12工位刀架,该系列刀架由伺服电机控制转位,可以双向快速选刀,液压锁紧,刚性极高;

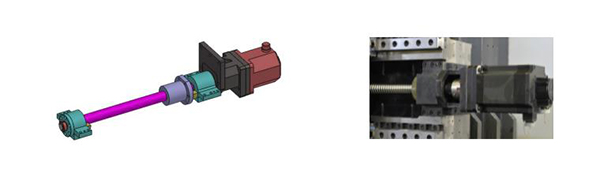

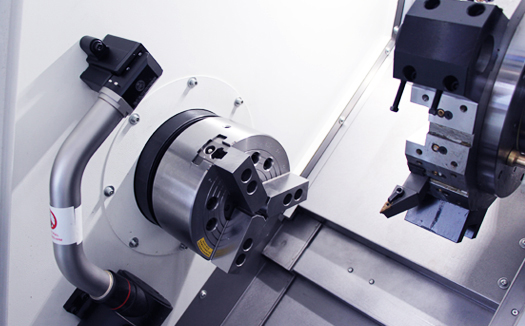

本机床标准卡盘选用台湾21”液压卡盘,规格为φ530,该卡盘为防水卡盘,卡爪滑座与盘体滑动配合处有密封条,可有效防止冷却液通过卡盘向主轴渗漏,还可防止切屑进入滑动面研伤滑座。卡盘端面开有3个T型槽,可以很方便地更换各种工装夹具,快速适应性好,可以满足用户加工多种零件的要求。还可选配24”台湾液压卡盘。

本机床采用全防护,可选配自动防护门,便于组成自动生产线。

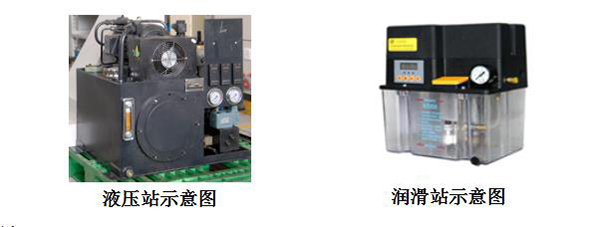

本机床是自动化程度较高的数控机床,配置了液压系统;为了平衡Z轴载荷重量,配备了平衡气缸。液压系统主要液压控制元件均选用台湾著名品牌或国内优质产品。液压油箱放置在底座右侧,由防护罩与外界隔离。各主要液压元件均采用叠加安装方式,结构紧凑安装方便。

机床采用国产的集中自动润滑系统,并具有液位报警及压力报警功能。

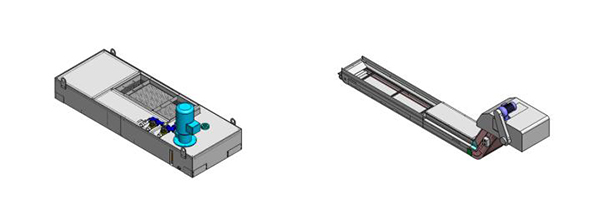

本机床冷却泵流量133L/min,扬程40米。冷却箱与主机分离(冷却水箱安装在主机后面),保证机床精度免受切削热的影响。采用进口冷却泵,冷却水由冷却泵引出后经分水器分为三路:一路与刀架上的冷却水口相连接,经由刀夹喷嘴喷出,为零件和刀具提供冷却及润滑,用以保证工件加工精度,提高刀具使用寿命;另一路与主轴左侧底座上面的水管相连接,用于冲掉床身上的铁屑:第三路与水枪连接,用于零件及机床的清洁。

本机床根据加工工件材质的不同,可以选配链板式排屑器、刮板或磁刮板式排屑器。链板式排屑器适合于收集和输送各种卷状、团状、块状切屑;刮板排屑器适于铜、铝、铸铁等碎屑的输送;磁刮板式排屑器主要用于湿式加工中长度小于150毫米的铸铁屑的输送。排屑器均为自动排屑,可由M指令控制排屑器的启停。

数控系统及伺服系统

机床数控系统标准配置采用FANUC公司生产的FANUC 0i-TF数控系统,该系统能适应高效率、高速,高精度的机械加工;且具有操作方便、功能齐全、可靠性高等优点。

两伺服轴系统是高精度的数字伺服系统,具有高速微处理器及软件伺服控制功能,可实现高速,高精度的伺服控制。

机床电气系统

机床电气设计符合GB5226.1-2002电气标准。

电路的动力回路,均有过流、短路保护,机床相关动作都有相应的互锁,以保障设备和人身安全。电气系统具有自诊断功能,操作及维修人员可根据指示灯及显示器等随时观察到机床各部分的运行状态。

机床主要电气元件选用进口及中外合作的产品,从而确保机床的安全性、可靠性。

数控机床对电源要求严格。当电网电压波动超过AC380V±10%,频率超过50Hz±1Hz时,必须增加电源稳压装置,否则将影响数控机床的正常工作。

电气柜

电气柜标准配置采用全封闭式结构,并配备电箱空调,以此来达到防尘降温的目的。电气柜防护等级为IP54,并在电气柜内预留一定空间以便于扩展功能。

其他

机床可根据用户要求选配光栅尺等其他功能部件。

本机床具有全护罩防护,并考虑多项安全保护措施,如:电控柜安全锁,防护门安全锁,防护门的强化玻璃设计,确保机械及人身之安全。

当机床遇到外部突然断电或自身故障时,由于控制电路的特殊设计,机床轴不可动,冷却电机等如已在“启动”状态者,将进入“停止”状态;如已在“停止”状态的则不可自行进入启动状态,确保了机床的安全。另外由于机床计算机内的控制程序是“固化”在芯片中的,而零件加工程序是由电池供电保护的,所以,意外断电或故障时,不会丢失计算机内存储的程序菜单。

机床具有报警装置及紧急停止按钮,可防止各种突发故障给机床造成损坏。由于软件的合理设计,报警可通过显示器显示文字及报警号,通过操作面板的指示灯指示;机床根据情况将报警的处理方式分为三类:对紧急报警实行“急停”;对一般报警实行“进给保持”;对操作错误只进行“提示”。

|

项目 |

单位 |

规格 |

备注 |

|

|

床身上最大回转直径 |

mm |

860 |

|

|

|

最大切削长度 |

mm |

700 |

|

|

|

最大切削直径 |

mm |

800 |

|

|

|

主轴端部型式及代号 |

|

A2-11 |

|

|

|

主轴箱 |

主轴转速范围 |

r/min |

50~1500 |

★ |

|

50~2000 |

|

|||

|

主轴最大输出扭矩 |

Nm |

1245 |

★ |

|

|

1182 |

|

|||

|

主电机输出功率 |

kW |

22(额定)/30(30分钟) |

★ |

|

|

主轴转速级数 |

|

无级 |

|

|

|

卡盘 |

卡盘直径/型式 |

inch |

21寸液压三爪 |

★ |

|

inch |

24寸液压三爪 |

|

||

|

X轴快移速度 |

m/min |

16 |

|

|

|

Z轴快移速度 |

m/min |

16 |

|

|

|

X轴行程 |

mm |

440(卧式刀架)/600(立式刀架) |

|

|

|

Z轴行程 |

mm |

720 |

|

|

|

最大承重 |

kg |

600(含卡盘、卡具) |

|

|

|

机床重量 |

kg |

10500 |

|

|

|

机床外形尺寸(长×宽×高) |

mm |

3400×2200×3300 |

|

|

|

电气容量 |

kVA |

50 |

|

|

注1:主轴转速是在标准配置下的转速范围,当安装其它配置的卡盘、卡具或主电机时,请注意所选择的卡盘或卡具的极限转速。

注2:数控机床对电源要求严格。如果用户电网波动超过±10%,必须增加稳压装置,否则数控机床将不能正常工作,甚至出现不可预测的结果。

注3: 介绍中最大加工长度和最大加工直径均是标准配置下的技术参数,如采有特殊卡盘或刀架,机床技术参数需与技术部门沟通,签订协议时重新填写数据。

注4: 机床最大扭矩恒定,但随着切削直径的变大,可满足的切削参数会随着变小,因此机床加工参数请根据工件尺寸进行相应调整。

注5:机床重量仅供参考,最终重量以机床装箱单为准。

注6:后面打“★”标记的为标准配置。

本机床精度贯彻JB/T 11562-2013 数控立式卡盘车床和车削中心 技术条件。

|

检 验 项 目 |

工厂标准 |

|

|

加工精度 |

IT6~IT7 |

|

|

加工工件圆度 |

0.005mm/Ф120 |

|

|

加工工件直径的一致性 |

0.010mm/Ф120×150 |

|

|

加工工件平面度 |

0.02mm/Ф500 |

|

|

加工工件表面粗糙度 |

Ra1.6μm |

|

|

定位精度 |

X轴 |

0.008 |

|

Z轴 |

0.010 |

|

|

重复定位精度 |

X轴 |

0.006mm |

|

Z轴 |

0.006mm |

|

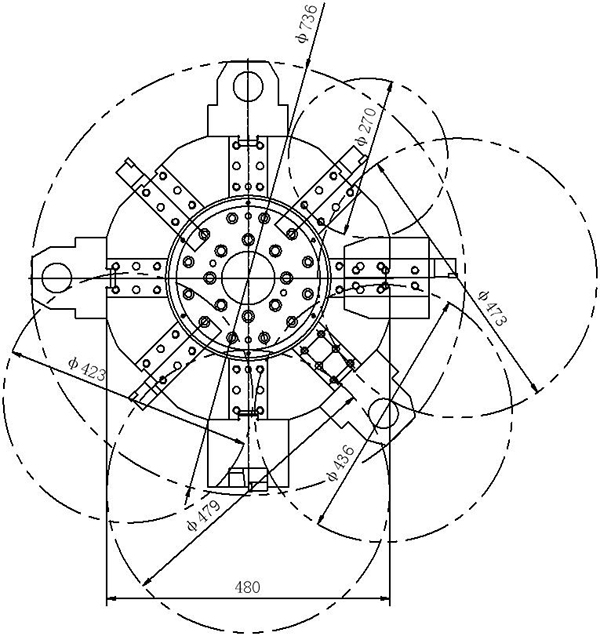

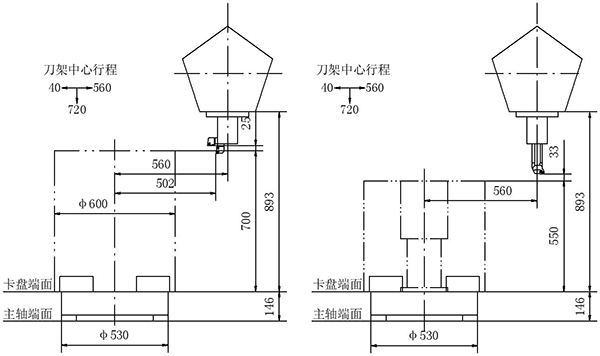

卧式八工位刀盘干涉图

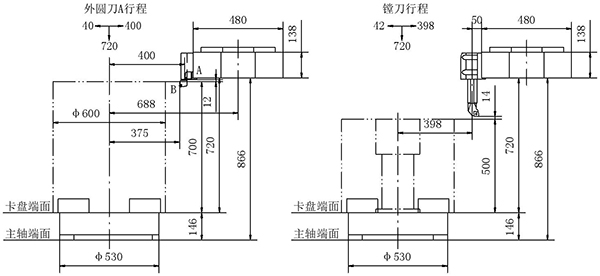

卧式八工位刀架加工极限尺寸图

立式五工位刀架加工极限尺寸图

|

序号 |

名称 |

制造商 |

型号及规格 |

数量 |

备注 |

|

1 |

数控系统 |

FANUC |

FANUC 0i-TF |

1套 |

★ |

|

广数 |

GSK988TA |

1套 |

|

||

|

2 |

主电机 |

国产 |

22kW伺服主轴电机 |

1套 |

★ |

|

FANUC |

αiIP50 /6000 |

1套 |

|

||

|

3 |

X轴伺服电机 |

FANUC |

βisc22/2000 |

1套 |

★ |

|

FANUC |

αiF22/3000 |

1套 |

|

||

|

广数 |

175SJT-M220 |

1套 |

|

||

|

4 |

Z轴伺服电机 |

FANUC |

βisc22B/2000(带刹车) |

1套 |

★ |

|

FANUC |

αiF22B/3000(带刹车) |

1套 |

|

||

|

广数 |

175SJT-M220(带刹车) |

1套 |

|

||

|

5 |

窄V带 |

德国OPT |

5V/15N |

8根 |

★ |

|

6 |

直线导轨 |

台湾 |

55规格滚珠 |

1套 |

★ |

|

进口 |

55规格滚珠 |

1套 |

|

||

|

7 |

丝杠轴承 |

日本NSK |

|

1套 |

★ |

|

8 |

丝杠 |

进口 |

50×12 |

1套 |

★ |

|

9 |

主轴轴承 |

进口 |

NN4936MBKRCC0P4 |

1套 |

★ |

|

进口 |

160TAC20XPN7+LC6 |

||||

|

进口 |

NN4928MBKRCC0P4 |

||||

|

10 |

刀架 |

意大利IEEPO伺服 |

立式五工位SFL3205N |

1套 |

★ |

|

意大利IEEPO伺服 |

卧式八工位SFW3208N |

1套 |

|

||

|

11 |

卡盘 |

台湾 |

21寸中实 |

1套 |

★ |

|

台湾 |

24寸中实 |

1套 |

|

||

|

12 |

自动润滑系统 |

国产 |

|

1套 |

★ |

| 序号 | 功能 | 说明 | 备注 |

| 硬件配置 | |||

| 1 | 控制轴数 | 3轴(包括主轴) | 标配 |

| 2 | 轴名称 | X、Z、SP | 标配 |

| 3 | 数控系统 | 8.4”彩显一体控制单元 | 标配 |

| 4 | 以太网接口 | 1个 | 标配 |

| 5 | USB口 | 1个 | 标配 |

| 6 | PLC程序 | PMC功能 | 标配 |

| 7 | PLC外设模块 | 输入96点/输出64点 | 标配 |

| 8 | CF卡接口 | 1个 | 标配 |

| 9 | 程序存储容量 | 512Kbyte | 标配 |

| 轴功能 | |||

| 1 | 最小脉冲当量 | 直线轴0.001 mm | 标配 |

| 2 | 进给倍率 | 0~150% | 标配 |

| 3 | 柔性进给齿轮控制 | 标配 | |

| 4 | 机械锁住 | 标配 | |

| 5 | 倒角 ON/OFF | 标配 | |

| 6 | 超程 | 标配 | |

| 主轴功能 | |||

| 1 | 周速恒定控制 | 标配 | |

| 2 | 主轴倍率 | 50~120% | 标配 |

| 3 | 主轴定位 | 标配 | |

| 插补功能 | |||

| 1 | 直线插补轴数量 | 2轴 | 标配 |

| 2 | 直线插补、圆弧插补,极坐标插补、圆柱插补 | 标配 | |

| 3 | 螺纹切削、同步进给、多头螺纹切削、螺纹回退、连续螺纹切削、变螺距螺纹切削 | 标配 | |

| 进给功能 | |||

| 1 | 快速进给 | 标配 | |

| 2 | 分进给、转进给、切削进给速度钳制 | 标配 | |

| 3 | 自动加减速 | 标配 | |

| 程序输入功能 | |||

| 1 | 程序号 | 4位数 | 标配 |

| 2 | 公制/英制尺寸切换 | 标配 | |

| 3 | 顺序号 | 5位数 | 标配 |

| 4 | 绝对/增量指令 | 标配 | |

| 5 | 小数点输入、10倍输入单位 | 标配 | |

| 6 | 直径/半径选择 | 标配 | |

| 7 | 坐标系设定、自动坐标系设定、工件坐标系、工件坐标系预置 | 标配 | |

| 8 | G代码体系 | 标配 | |

| 操作方式 | |||

| 1 | AUTOMATIC自动 | 包括程序运行、程序中断、空运行、单程序段等 | 标配 |

| 2 | JOG(手动) | 标配 | |

| 3 | MDA手动数据输入 | 标配 | |

| 4 | 手轮操作 | 标配 | |

| 刀具管理 | |||

| 1 | 刀具补偿个数 | 64 | 标配 |

| 2 | 刀具位置偏置 | 标配 | |

| 3 | 刀具直径,刀尖半径补偿 | 标配 | |

| 4 | 刀具形状,磨损补偿 | 标配 | |

| 5 | 刀具偏置值计数器输入 | 标配 | |

| 6 | 刀具补偿测量值直接输入 | 标配 | |

| 通讯/数据管理 | |||

| 1 | USB口 | 通过U盘实现数据输入输出传送 | 标配 |

| 2 | CF卡接口 | 通过CF卡实现数据输入输出传送 | 标配 |

| 显示功能 | |||

| 1 | 状态显示 | 标配 | |

| 时钟功能 | |||

| 2 | 当前位置显示 | 标配 | |

| 3 | 程序注释显示 | 程序名31个字符 | 标配 |

| 4 | 参数设定显示 | 标配 | |

| 5 | 报警显示 | 标配 | |

| 6 | 报警履历显示 | 标配 | |

| 7 | 工作时间/零件数显示 | 标配 | |

| 8 | 实际速度显示 | 标配 | |

| 9 | 语言 | 中文/英文 | 标配 |

| 10 | 帮助功能 | 标配 | |

| 补偿功能 | |||

| 1 | 反向间隙补偿 | 标配 | |

| 2 | 存储型丝杠螺距误差补偿 | 标配 | |

机床工作环境好坏,对保证机床性能和正常工作有着直接的关系,如果温度过高会造成数控系统中控制机构失灵或出现故障;温度过低又会使润滑系统和液压系统工作条件恶化造成机床故障或损坏机床零件。因此我们建议该机床在以下条件下使用:

——机床应放置于室内且干燥的环境中。机床基础按照机床地基要求进行制作。

——电源电压:额定电源电压AC380V,电压波动范围-10~+10,电源频率: 50Hz1Hz。超出此范围用户需自行购买稳压电源。

——环境空气温度:5℃~40℃范围内;且24h平均温度应不超过35℃。

——湿度:最高温度40℃,相对湿度不超过35% ,且湿度变化不引起冷凝。

——空气中粉尘浓度不得大于10mg/m3,不得含酸、盐和腐蚀气体。

——大气压强86~106kpa

——机床安装要远离振源、热源。机床安装所在厂房内的动力要在0.5G以下(G为重力加速度)。

——空转噪声等级:≤83dB(A)

机床检测时,检测仪器,检测工具应在检测环境中放置足够的时间,使它们处于等温状态,检测时还应避免气流,日晒或外部热流等因素的影响,对机床位置精度的评定环境温度以20℃为准,但一般应符合下列条件。

——环境温度15℃~25℃。

——检测前机床应在检测环境中等温不少于12h。

——机床占有空间任意的温度梯度不超过0.5℃/h 。

|

名称 |

规格型号 |

技术描述 |

典型样例 |

生产商 |

|

吊具 |

|

V6C专用吊具及吊杠 |

|

国产 |

|

变速箱 |

|

两档变速1:1、1:4 |

|

进口 |

|

排屑器 |

磁刮式 |

适合铸铁带水加工的情况 |

|

国产 |

|

进口液压站 |

|

|

|

不二越 |

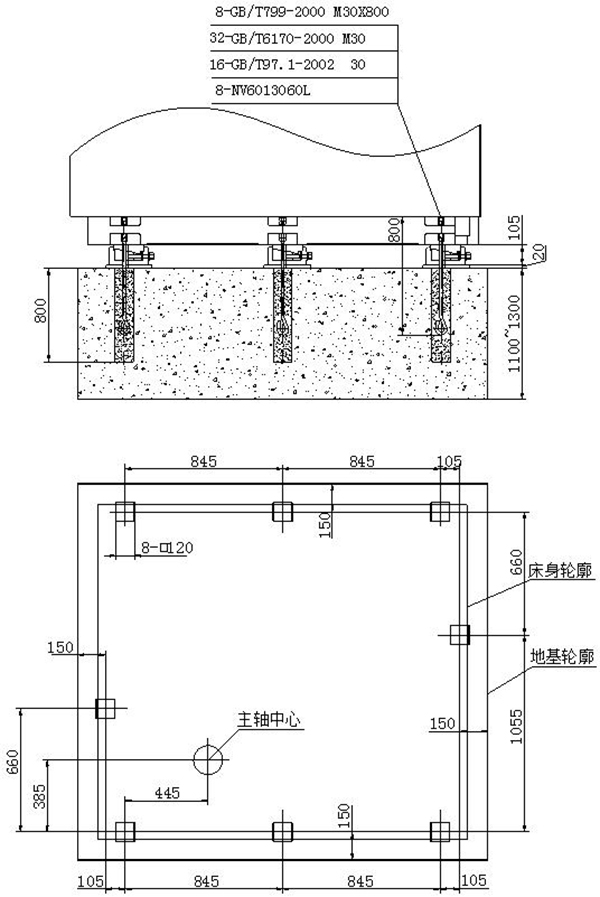

机床地基图

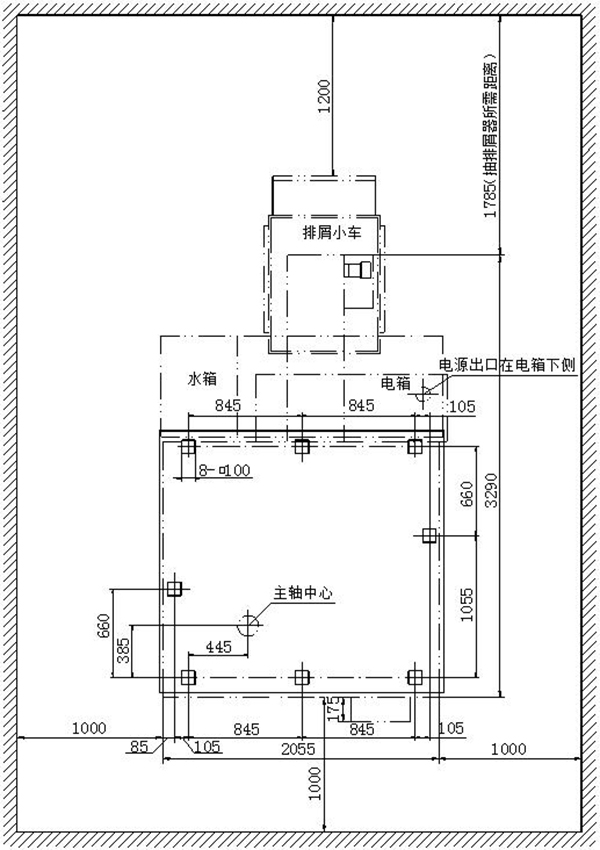

机床占地面积图